2012년도 국가직 7급 공무원 기계직 - 기계공작법 문제, 정답, 해설입니다. 질문, 오류 등 궁금사항이 있으면 댓글 남겨주세요.

<문제>

<전체정답>

32334 / 32243 / 44412 / 44121

<해설>

문 1. 공차(tolerance)에 대한 설명으로 옳지 않은 것은?

① 특정치수의 허용된 범위를 의미한다.

② 공차에는 치수공차와 기하공차가 있다.

③ 공차한계 측면에서는 선삭의 공차가 사형주조법의 공차보다 크다.

④ 공차를 허용해야만 하는 이유는 작업자의 숙련도 미숙, 공작기계의 정밀도 한계 및 외부환경 등에 의한 오차를 고려하여야 하기 때문이다.

답 : ③

선삭의 공차가 사형주조법의 공차보다 작다.

문 2. 탕구계의 설계에 대한 설명으로 옳지 않은 것은?

① 응고속도와 주입속도 등을 조절할 수 있어야 한다.

② 탕구계 형상 설계에서 단면은 원형보다 사각형이 좋다.

③ 탕구계에서 단면이 좁아질수록 유동의 속도가 빨라진다.

④ 유체의 밀도는 일정하다고 가정하는 비압축성 유체에 대한 연속방정식을 사용한다.

답 : ②

원활한 유동을 위해 단면은 원형이 사각형보다 좋다.

문 3. 제품 형상 자체의 모형을 복제하여 주형을 준비하는 과정이 필요한 주조법은?

① 연속주조법(continuous casting)

② 다이캐스팅주조법(die casting)

③ 셀몰드주조법(shell mold casting)

④ 진원심주조법(true centrifugal casting)

답 : ③

셸몰드주조법 : 규사와 합성수지를 섞은 슬러리를 가열된 금형에 뿌려 주형을 만드는 과정이 필요하다.

① 연속주조법(continuous casting) : 박판주조라고도 하며, 응고+압연작용을 하여 기공을 최소화한다.

②,④ 영구주형 주조이므로 주형을 준비하는 과정이 따로 필요하지 않다.

문 4. 주조공정에 대한 설명으로 옳지 않은 것은?

① 소모성주형에서 구배(draft)는 주형에서 모형(pattern)이 잘 빠져 나오도록 하기 위함이다.

② 영구주형에서 구배(draft)는 주형에서 제품이 잘 빠져 나오도록 하기 위함이다.

③ 일반적인 주조공정은 거의 유사하므로 각 주조공정에 따른 치수공차와 표면거칠기를 고려할 필요가 없다.

④ 다이캐스팅(die casting)은 열가압식(hot chamber type)이 냉가압식(cold chamber type)보다 제품생산율이 우수하다.

답 : ③

각 주조공정에 따른 치수공차와 표면거칠기를 고려해야 한다.

문 5. 금속 박판의 절단 공정에 대한 설명으로 옳지 않은 것은?

① 금속 박판의 절단은 두 개의 날카로운 날에 의한 전단 (shearing) 작용으로 수행된다.

② 트리밍(trimming) 공정은 성형된 제품에서 과도한 부분을 제거하여 치수를 맞추는 절단작업이다.

③ 프레스 절단기의 상부 날은 전단력을 최소화하기 위해 경사지게 설계된다.

④ 블랭킹공정에서 펀치의 직경은 제품의 직경과 동일하게 설계된다.

답 : ④

블랭킹공정에서 다이의 직경을 제품의 직경이 되도록 설계한다.

※펀칭(punching, =피어싱piercing)공정에서 펀치의 직경을 제품의 직경이 되도록 설계한다.

문 6. 단조에 대한 설명으로 옳지 않은 것은?

① 대량생산일 경우 단조는 절삭가공에 비하여 원가경쟁력의 측면에서 유리하다.

② 단조제품은 절삭제품에 비하여 강도 측면에서 품질이 우수하며, 후속된 열처리 공정 등을 통하여 재료의 미세구조 변화가 가능하다.

③ 형단조에서는 플래쉬(flash)가 발생하지 않으며, 강의 온간단조품은 열간단조품에 비하여 정도가 높다.

④ 자유단조는 고온에서 주로 이루어지며, 형단조에 비하여 정밀도는 높지 않다.

답 : ③

형단조에서는 플래시(flash)가 발생한다. 플래시는 파팅라인상에서 금형 사이로 재료가 흘러나오는 것을 방지하고 타격을 완화시키는 완충 역할을 한다. 작업 후 트리밍 작업으로 제거한다.

문 7. 딥드로잉(deep drawing)의 공정변수로 옳지 않은 것은?

① 펀치(punch) 직경에 대한 블랭크(blank) 직경의 비

② 평판 작업롤(roll)의 회전속도

③ 블랭크 홀더(blank holder)의 지지력

④ 펀치(punch)와 다이(die) 사이의 간극

답 : ②

압연(rolling)에서의 공정변수이다.

- 순수드로잉 : 블랭크홀더 지지력이 작으면 소재가 다이공동부로 빨려들어가 직경이 줄며 드로잉 진행

- 네킹(necking, 파단) : 블랭크홀더 지지력이 너무 클 때

- 다이-펀치 간극이 작으면 아이어닝효과, 너무 작으면 펀치에 의해 천공, 전단

- 다이-펀치 모서리반경이 너무 작으면 모서리부에서 파단

- 다이-펀치 모서리반경이 너무 크면 주름 발생

- 드로우비드(draw bead) : 지지력 역할. 불균질 유동하는 각통‧비축대칭 가공시 필수

- 커핑(cupping) : 컵의 형상으로 가공. 단일공정

- 아이어닝(ironing) : 다이공동부로 빨려들어가는 판재 두께가 펀치-다이 간극보다 크면 두께가 얇아지면서 길어진다. 측벽이 균일하고 매끄럽게 된다.

- 역드로잉 : 1차드로잉과 반대로 드로잉. 제품의 내외측이 바뀌며 연신율↑(바우싱거 효과)

- 재드로잉 : 1차드로잉과 같은방향으로 드로잉. 제품의 내‧외측 그대로.

문 8. 프레스를 이용한 전단가공 및 성형가공에 대한 설명으로 옳지 않은 것은?

① 블랭킹(blanking)은 판재에서 전단되어 나온 조각이 제품이 되는 가공법이다.

② 시밍(seaming)은 동일 형태의 부품을 2개로 분리하는 가공법이다.

③ 펀칭(punching)은 판재에서 구멍을 뚫고 남은 것을 제품으로 활용하는 가공법이다.

④ 컬링(curling)은 판재 또는 용기의 가장 자리를 둥글게 하는 가공법이다.

답 : ②

시밍(seaming)은 두 소재를 구부려 연결하는 가공법이다.

문 9. 선반가공 시 재료제거율(MRR, material removal rate)을 나타낸 것은?

① 절삭속도×이송

② 절삭속도×절삭깊이

③ 절삭깊이×이송

④ 절삭속도×이송×절삭깊이

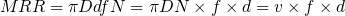

답 : ④

단, D : 공작물직경, d : 절삭깊이, f : 이송, N : 회전속도

문 10. 절삭비(cutting ratio)에 대한 설명으로 옳지 않은 것은?

① 칩(chip)의 두께에 대한 절삭깊이의 비이다.

② 절삭비는 1보다 작다.

③ 절삭깊이의 역수로 나타낸다.

④ 전단각의 계산에 이용된다.

답 : ③

절삭비는 칩 압축비(=칩두께/절삭깊이)의 역수로 나타낸다.

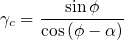

①②④ 절삭비는 (절삭깊이/칩두께)로 나타내며, 1보다 작다. 다음과 같은 식으로 나타낼 수 있다.

문 11. 머천트(M. E. Merchant)의 2차원 절삭모델에 대한 설명으로 옳지 않은 것은?

① 경사각이 증가하면 전단각이 증가한다.

② 마찰각(마찰계수)이 감소하면 전단각이 증가한다.

③ 전단각이 증가하면 칩의 형성에 필요한 전단력이 감소한다.

④ 전단각이 감소하면 여유각이 증가하여 가공면의 치수정밀도가 향상된다.

답 : ④

전단각이 감소하면 여유각이 증가하고 가공면의 치수정밀도가 나빠진다.

좋은 절삭성의 조건 : 전단각 +, 경사각 +, 마찰각 -, 전단력 -, 전단변형률 -, 절삭성 +, 절삭에너지 -, 칩두께 -, 전단면적 -, 칩두께비 +(1에 가까워짐), 노즈반경 +, 다듬면 깨끗, 날끝 약해짐, 칩의 경도와 강도 감소

문 12. 드릴링 관련작업 중에서 접시머리 나사와 볼트를 사용하기 위한 구멍을 만드는 공정은?

① 태핑(tapping)

② 카운터보링(counter boring)

③ 스폿페이싱(spot facing)

④ 카운터싱킹(counter sinking)

답 : ④

카운터싱킹(counter sinking)에 대한 설명이다.

① 태핑(tapping) : 구멍에 나사산을 만드는 공정

② 카운터보링(counter boring) : 볼트머리가 묻힐 공간을 가공면상에 만드는 공정

③ 스폿페이싱(spot facing) : 볼트/너트가 닿는 부분을 다듬는 공정

문 13. 절삭공구의 수명과 절삭속도의 관계를 공구수명식이라고 한다. 어떤 공구의 공구수명식이 VT^0.5=C (C는 상수)를 따른다고 할 때, 절삭속도를 원래보다 2배로 증가시킬 경우 공구수명은? (단, 초기 공구수명을 T0라고 한다)

① 2T0

② 1.414T0

③ 0.707T0

④ 0.25T0

답 : ④

위 식에서 V가 2배 증가하면 T는 1/4배가 되어야 한다.

문 14. 연삭가공에 대한 설명으로 옳지 않은 것은?

① 연삭에서 드레싱(dressing)은 고속 회전으로 인한 숫돌의 떨림을 잡아주는 작업이다.

② 트루잉(truing)은 숫돌면의 형상을 정확한 모양으로 수정하는 작업이다.

③ 연삭비는 재료의 제거체적과 숫돌의 마모체적의 비로 보통 1보다 큰 값을 가진다.

④ 채터(chatter)는 공구와 공작물의 상대적인 진동으로 인해 발생되며, 공작물 표면에 무늬를 남긴다.

답 : ①

드레싱(dressing)은 숫돌표면에서 로딩/글레이징이 일어난 부분을 제거하여 예리한 날이 나타나도록 하는 것이다.

③ 연삭비(G)=제거된 소재의 체적/숫돌의 마모체적. 연삭비를 높이기 위해서 공작물속도와 연삭깊이를 감소시키고 숫돌속도와 숫돌직경을 증가시켜야 한다.

문 15. 연삭입자의 특징에 대한 설명으로 옳지 않은 것은?

① 각 연삭입자는 불규칙한 형상을 하고 있으며 숫돌의 원주 방향을 따라서 임의로 배열되어 있다.

② 연삭입자는 평균적으로 단인공구에 비하여 음의 경사각을 가지므로 전단각이 오히려 크다.

③ 연삭입자에 의하여 생성되는 칩은 단인공구에 비하여 형태가 다양하고 크기가 작다.

④ 연삭입자는 알루미나(Al2O3) 또는 탄화규소(SiC)가 주로 사용되고 있다.

답 : ②

연삭가공에서는 음의 경사각을 가지므로 전단각이 작다.

문 16. CNC공작기계 준비기능인 G코드에서 할 수 있는 작업이 아닌 것은?

① 나사절삭

② 직선보간

③ 절대지령

④ 주축 정회전

답 : ④

주축 정회전은 M코드(M03)의 명령에 해당한다.

①,②,③ G01 : 직선보간, G32 : 나사절삭, G90 : 절대지령

문 17. 방전가공(EDM)에 관한 설명으로 옳지 않은 것은?

① 금속, 카바이드 등 전기전도성이 우수한 재료의 가공에 적합하다.

② 재료의 경도, 강도, 인성 등이 가공에 특별한 제한을 주지 않는다.

③ 전극과 공작물 간의 절삭력이 없으므로 정밀한 가공이 가능하고, 모서리에 버(burr)를 남기지 않는다.

④ 가공 후에 공작물 표면에 얇고 단단한 재응고층을 만들어 제품의 피로수명을 높인다.

답 : ④

방전가공(EDM)에서는 가공 후 공작물 표면에 얇고 단단한 재응고층이 형성되며, 이로 인해 표면에 인장잔류응력이 생겨 제품의 피로수명이 감소한다.

문 18. 아크용접 공정 중에서 소모성 전극을 사용하는 공정이 아닌 것은?

① 플라즈마 아크용접(PAW)

② 가스금속 아크용접(GMAW)

③ 피복금속 아크용접(SMAW)

④ 일렉트로가스 용접(EGW)

답 : ①

플라즈마 아크용접은 비소모성 전극을 사용한다.

※비소모성 전극을 사용하는 용접 : 텅스텐아크용접(TIG), 플라즈마아크용접, 탄소아크용접, 원자수소용접, 플래시용접

문 19. 동일한 부위를 용접하고자 할 때, 열영향부(HAZ)를 최소화 할 수 있는 용접법은?

① 피복금속 아크용접(SMAW)

② 마찰용접

③ 산소-아세틸렌 가스용접

④ 서브머지드 용접

답 : ②

융접이 아닌 고상용접을 해야 열영향부를 최소화할 수 있다. 마찰용접이 이에 해당된다.

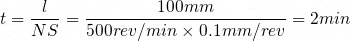

문 20. 가공길이 100mm인 공작물의 외경을 한 번 선삭하는데 필요한 시간은? (단, 회전수 500 rpm, 이송량 0.1mm/rev, 절입깊이 1mm, 직경 60mm이다)

① 2.0분

② 1.5분

③ 1.0분

④ 0.5분

답 : ①

'기출문제 해설 > [국가직 7급 기계공작법]' 카테고리의 다른 글

| 【기계공작법】2014 국가직 7급 기계공작법 해설 (0) | 2022.01.14 |

|---|---|

| 【기계공작법】2013 국가직 7급 기계공작법 해설 (5) | 2022.01.14 |

| 【기계공작법】2011 국가직 7급 기계공작법 해설 (0) | 2022.01.14 |

| 【기계공작법】2010 국가직 7급 기계공작법 해설 (0) | 2022.01.14 |

| 【기계공작법】2009 국가직 7급 기계공작법 해설 (2) | 2022.01.14 |

댓글