2013년도 국가직 7급 공무원 기계직 - 기계공작법 문제, 정답, 해설입니다. 질문, 오류 등 궁금사항이 있으면 댓글 남겨주세요.

<문제>

<전체 정답>

41432 / 24134 / 43124 / 13232

<해설>

문 1. 피시험 재료에 압입자를 사용하여 경도를 측정하는 시험으로 옳지 않은 것은?

① 브리넬(Brinell) 경도시험

② 누우프(Knoop) 경도시험

③ 로크웰(Rockwell) 경도시험

④ 모스(Mohs) 경도시험

답 : ④

모스(Mohs) 경도시험은 서로 다른 물질을 긁어서 상대적인 표면경도를 측정한다.

브리넬(Brinell) 경도시험 : 강구에 의한 하중을 볼자국의 표면적으로 나누어 계산한다.

로크웰(Rockwell) 경도시험 : B 스케일 - d=1.588mm 강구를 압입. 연한 재료에 사용 / C 스케일 - 꼭지각 120도 다이아몬드원뿔을 압입. 굳은 재료에 사용

비커스(Vickers) 경도시험 : 대면각 136도의 다이아몬드 피라미드를 사용한다. 자국의 대각선길이 d를 현미경으로 측정하여 구한다.

쇼어(Shore) 경도시험 : 다이아몬드를 고정시킨 낙하체를 높이 h0에서 낙하시켰을 때 반발하여 올라간 높이를 측정한다.

누우프(Knoop) 경도시험 : 한쪽 대각선이 긴 피라미드 형태의 압입자를 가하여 생긴 자국으로 경도를 측정한다.

문 2. 다음 글에서 설명하는 가공 방식은?

○ 거친절삭날, 중간다듬질날, 다듬질날이 하나의 공구에 존재한다.

○ 공구의 1행정 운동으로 가공이 완료된다.

○ 다듬질면이 균일하고 소총의 공선 가공이 용이하다.

○ 작업방식에 따라 Pull방식과 Push방식 등으로 구분된다.

① 브로칭(broaching)

② 리밍(reaming)

③ 셰이핑(shaping)

④ 버니싱(burnishing)

답 : ①

브로칭(broaching)에 대한 설명이다.

※브로칭(broaching)가공은 높이가 점차적으로 높아지는 절삭날을 인발, 압입하는 가공으로, 절삭속도는 느리고 작업속도는 빠르다. 주로 키홈 및 스파이럴홈 등의 대량생산에 이용된다.

문 3. 단조가공에서 드롭해머(drop hammer)의 효율과 관련이 가장 큰 것은?

① 해머의 중량

② 해머의 낙하속도

③ 해머의 낙하높이

④ 앤빌(anvil)의 중량

답 : ④

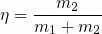

드롭해머의 효율은 다음과 같다.(m1=해머의 질량, m2=앤빌의 질량)

앤빌(anvil)의 중량이 대부분을 차지하므로 효율과 가장 관련이 크다.

문 4. 직교절삭(2차원절삭)에서 전단각과 전단면에 대한 설명으로 옳지 않은 것은?

① 칩은 전단변형으로 인하여 생성되며 이 변형이 발생하는 평면을 전단면이라 한다.

② 공구와 칩의 접촉면에서 마찰이 증가할수록 전단각이 감소한다.

③ 전단각이 증가하면 칩두께도 증가한다.

④ 공구 경사면을 따라 움직이는 칩의 속도는 전단각에 따라 달라진다.

답 : ③

바람직한 절삭 조건에서 전단각이 증가하면 칩두께가 감소한다. (전단각 +, 경사각 +, 여유각 -, 마찰각 -, 전단력 -, 전단변형률 -, 절삭성 +, 절삭에너지 -, 칩두께 -, 전단면적 -, 칩두께비 +(1에 가까워짐), 노즈반경 +, 다듬면 깨끗, 날끝 약해짐, 칩의 경도와 강도 감소)

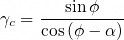

또한 수식으로 보면 φ가 증가하면 칩두께비(=절삭깊이/칩두께) γc가 증가하고 절삭깊이는 일정하므로 칩두께는 감소한다.

② 마찰이 증가할수록 전단각은 감소한다.

④ 부피 일정 조건에 의해 칩의 속도는 칩두께와 반비례한다. 전단각이 증가하면 칩두께가 감소하므로 칩의 속도는 증가하고, 전단각이 감소하면 칩두께가 증가하므로 칩의 속도는 감소한다.

문 5. 금속 재료의 성질에 대한 설명으로 옳지 않은 것은?

① 회복(recovery)은 금속의 재결정온도 이하의 온도 범위에서 일어난다.

② 냉간가공도가 클수록 재결정온도는 높아진다.

③ 주석과 아연은 상온에서 가공경화가 일어나지 않는다.

④ 냉간가공도가 작을수록 재결정 입자는 커진다.

답 : ②

냉간가공도가 클수록 재결정온도는 낮아진다.

※냉간가공도와 재결정의 특성 : 냉간가공도가 클수록 재결정온도는 낮아진다. 냉간가공도가 클수록 재결정입자는 줄어든다. 냉간가공도가 일정할 때 온도가 증가하면 재결정시간은 줄어든다. 가공전 결정입자의 크기가 작을수록 재결정온도는 낮아진다. 냉간가공으로 인한 방향성(이방성)은 재결정 이후에도 남아있다..

문 6. 사형주조(sand casting)에 대한 설명으로 옳지 않은 것은?

① 용융점이 높은 금속을 주조할 때 사용할 수 있다.

② 주형의 공동(cavity)은 최종 제품과 동일한 치수의 모형을 이용하여 만든다.

③ 주물에 중공부를 형성하기 위해 모래로 만든 별도의 주형을 코어라 한다.

④ 모형을 사용하는 소모성주형 주조이다.

답 : ②

주형의 공동은 수축여유와 가공여유를 고려하여 최종 제품보다 약간 크게 만든다.

문 7. 크레이터마모와 플랭크마모에 대한 설명으로 옳지 않은 것은?

① 크레이터마모를 촉진시키는 주요 요인은 공구 경사면에서의 절삭온도이다.

② 크레이터마모는 공구와 칩의 접촉으로 인하여 형성된다.

③ 플랭크마모는 공구와 새롭게 절삭된 공작물 표면의 접촉으로 인하여 형성된다.

④ 플랭크마모의 주요 요인은 접촉면을 통하여 원자들이 상호 이동하면서 발생하는 확산 현상이다.

답 : ④

원자의 확산 현상은 크레이터마모의 주요 원인이다. 플랭크마모의 주요 원인은 공구와 공작물 간의 마찰이다.

문 8. 냉강주물(chilled casting)에 대한 설명으로 옳은 것은?

① 표면은 내마모성이 우수하고 내부는 인성이 큰 주물이다.

② 담금질하여 조직이 마르텐사이트가 된 주물이다.

③ 냉각속도를 조절하여 국부적 수축을 방지한 주물이다.

④ 기관차의 프레임과 선반 베드 등에 사용한다.

답 : ①

냉강주물(chilled casting)의 표면은 내마모성이 우수하고(고경도) 내부는 인성이 크다(연한 조직).

② 표면은 급랭에 의한 백주철, 내부는 회주철로 되어 있다.

③ 표면만을 급랭시켜 백주철로 만든 주물이다.

④ 회주철에 대한 설명이다. 냉강주물은 기차 바퀴, 롤러 등에 쓰인다.

문 9. 강(steel)을 가공할 때, 절삭성에 대한 설명으로 옳지 않은 것은?

① 탄소 함유량이 증가하면 절삭성이 감소한다.

② 납, 황, 인을 첨가하면 마찰계수가 감소하여 절삭성이 증가한다.

③ 망간과 니켈을 첨가하면 강도와 인성을 감소시켜 절삭성이 증가한다.

④ 크롬, 몰리브덴, 텅스텐을 첨가하면 공구마모가 증가하고 절삭성이 감소한다.

답 : ③

망간과 니켈을 첨가하면 강도와 인성이 증가하고 절삭성이 감소하며 주조성이 증가한다.

철강에 니켈(Ni)이 첨가되면 강인성, 내부식성, 주조성이 증가한다. 니켈합금은 인바, 엘린바 등이 있으며 낮은 열팽창계수와 높은 내열성 및 내식성으로 불변강(invariable steel)으로 쓰인다.

철강에 망간(Mn)이 첨가되면 황화망간(MnS)을 형성하여 적열취성을 방지할 수 있고 조직이 치밀화(미세화)되며 인장강도, 경도, 내열성, 주조성, 담금질효과가 향상된다. 절삭성은 감소하고 수축률은 증가한다. 1%Mn일 때가 가장 좋다.

문 10. 정수압 압출에 대한 설명으로 옳은 것을 모두 고르면?

ㄱ. 용기(container)의 벽면에 마찰이 작용하지 않는다.

ㄴ. 고압으로 유체가 소재와 다이의 접촉면에서 윤활 역할을 한다.

ㄷ. 정수압에 의한 연성 증대 효과로 변형이 용이하다.

ㄹ. 취성재료도 냉간압출이 가능하다.

① ㄱ, ㄴ, ㄹ

② ㄱ, ㄷ, ㄹ

③ ㄴ, ㄷ, ㄹ

④ ㄱ, ㄴ, ㄷ, ㄹ

답 : ④

충격압출은 연성 재료에, 정수압압출은 취성 재료에 적합하다.

문 11. 절삭가공에 대한 설명으로 옳지 않은 것은?

① 공작물의 불필요한 부분을 제거하여 원하는 형상을 얻는 방법이다.

② 칩의 형태로는 유동형, 전단형, 균열형 등이 있다.

③ 공작물의 강도, 절삭속도, 마찰계수가 클수록 절삭온도는 높아진다.

④ 테일러(Taylor)의 공구수명식에 따르면 절삭속도가 증가할수록 공구수명은 증가한다.

답 : ④

테일러 공구수명식(VT^n=C)에 따르면 절삭속도가 증가할수록 공구수명은 감소한다.

문 12. 경납접(brazing)에 대한 설명으로 옳지 않은 것은?

① 용가재는 용융온도가 450℃ 이상이어야 한다.

② 노 경납접(furnace brazing)은 작은 부품의 대량생산에 적합 하다.

③ 연납접에 비해 접합부의 강도는 우수하나 동시에 다수의 접합부 생성이 가능하지 않다.

④ 경납 접합부의 강도는 모재 강도보다 낮다.

답 : ③

경납접은 동시에 다수의 접합부를 생성할 수 있다.

납접은 저용융점의 Pb(납) 용가재를 사용하며, 표면장력에 의한 흡입력으로 접합한다. 모세관현상에 의해 모재틈사이로 용가재가 유입된다. 모재는 용융이 발생하지 않고 접합부의 강도는 모재 강도보다 낮다. 용가재의 용융온도가 450℃보다 높으면 경납접, 낮으면 연납접으로 분류한다.

문 13. 절삭용 공구재료의 발달 순서대로 바르게 나열된 것은?

① 탄소공구강→고속도강→초경합금→CBN

② 탄소공구강→고속도강→CBN→초경합금

③ 탄소공구강→CBN→초경합금→고속도강

④ 탄소공구강→초경합금→CBN→고속도강

답 : ①

절삭공구의 경도순서 : 다이아몬드>CBN>세라믹>서멧>초경합금>고속도강>탄소공구강(발달 순서와 대체로 일치)

문 14. 연삭숫돌에 대한 설명으로 옳지 않은 것은?

① 연삭입자는 내마모성과 파쇄성을 가지고 있어야 한다.

② 숫돌조직은 연삭입자들의 결합 강도를 의미한다.

③ 강한 숫돌은 연한 공작물의 연삭에 주로 사용된다.

④ 연삭입자의 크기는 체눈번호가 클수록 작다.

답 : ②

결합도에 대한 설명이다. 숫돌조직은 단위체적당 입자의 체적비를 말한다.

문 15. 인발가공에 대한 설명으로 옳지 않은 것은?

① 다이압력은 다이의 출구로 갈수록 감소한다.

② 단면감소율이 증가하면 최적 다이각도 증가한다.

③ 역장력이 작용하면 인발응력은 증가하고 다이압력은 감소한다.

④ 한계단면감소율은 다이 입구에서 인발응력이 소재의 항복응력과 같을 때 발생한다.

답 : ④

한계단면감소율은 다이 출구에서 인발응력이 소재의 항복응력과 같을 때 발생한다.

※인발가공 : 다이출구로 갈수록 인발응력은 증가하고, 다이압력은 감소한다. 역장력이 작용하면 인발응력은 증가하고, 다이압력은 감소하며 다이각도의 영향이 작아진다. 단면감소율은 인발응력, 최적다이각, 인장하중에 각각 비례하고, 단면감소율이 작을 경우 표면에서 압축응력, 내부에서 인장응력이 발생한다.

문 16. 입자가공에 대한 설명으로 옳지 않은 것은?

① 슈퍼피니싱은 공구를 진동시켜 슬러리에 함유된 연삭입자를 고속으로 소재 표면에 충돌시키는 가공이다.

② 액체호닝에서 입자의 피닝효과는 공작물 표면의 피로강도를 증가시킨다.

③ 래핑에서 습식법이 건식법보다 가공량이 더 크다.

④ 호닝은 막대형 숫돌에 회전운동과 왕복운동을 동시에 가하여 원통 내면을 다듬질하는 가공이다.

답 : ①

공구를 진동 → 초음파가공(ultrasonic machining)에 대한 설명이다. 슈퍼피니싱은 숫돌로 낮은 압력을 가하여 마무리하는 가공이다.

※래핑의 방식

습식 : 유리입자, 구름운동, 래핑액o, 다듬질량 크다, 표면거칠기 크다, 래핑압력 작다, 일반다듬질, 광택x

건식 : 매립입자, 미끄럼운동, 래핑액x, 다듬질량 작다, 표면거칠기 작다, 래핑압력 크다, 마무리다듬질, 광택o

문 17. 압연가공에 대한 설명으로 옳지 않은 것은?

① 롤러 압력은 중립점에서 최대이다.

② 전후방 인장력이 가해지면 압연력이 감소한다.

③ 소재와 롤러 사이의 마찰이 없을 때 압하율이 최대가 된다.

④ 소재와 롤러 사이의 마찰이 작을수록 중립점은 출구쪽으로 이동한다.

답 : ③

소재와 롤러 사이에 마찰이 클 때 압하율이 최대가 된다.

압연에서 압하율을 증가시키는 방법 : 지름이 큰 롤러, 회전속도 느리게, 온도 높게, 높은 마찰력, 롤축에 평행인 홈, 압연재 뒤에서 밀어주기

압연에서 압연력을 감소시키는 방법 : 지름이 작은 롤, 패스당 압하율 감소, 작은 마찰, 높은 판재온도, 전/후방 장력

압연에서 롤러 압력은 중립점에서 최대이며, 마찰이 증가하면 중립점은 입구방향으로, 감소하면 출구방향으로 이동한다.

문 18. 레이저빔을 사용하여 광경화성 액체수지를 고체상태로 경화시켜 부품을 제작하는 급속조형법(RP)은?

① 선택적레이저소결법(SLS)

② 스테레오리소그래피법(SLA)

③ 융착모델링법(FDM)

④ 박판적층법(LOM)

답 : ②

스테레오리소그래피(stereolithography)에 대한 설명이다.

① SLS : selective laser sintering(선택적레이저소결). 플라스틱분말에 레이저를 쏘아 소결.

③ FDM : fused deposition modeling(융착모델링법) : 열가소성 플라스틱 필라멘트(광경화수지)를 녹였다가 분사하여 적층시킴

④ LOM : laminated object manufacturing(박판적층법). 종이/금속 박판을 깔고 레이저로 잘라 적층.

문 19. NC 공작기계에 대한 설명으로 옳지 않은 것은?

① 개루프위치제어는 볼스크류나 리드스크류를 회전시키기 위하여 스테핑모터를 주로 사용한다.

② 폐루프위치제어는 밀링 등과 같이 공구 이동에 따라 절삭력 변동이 심한 가공에 적합하다.

③ 위치결정제어는 공구의 정확한 이동을 위하여 직선보간과 원호보간을 사용한다.

④ 직선보간 및 원호보간 지령을 위하여 G코드를 사용한다.

답 : ③

NC제어방식 중 윤곽절삭제어에 대한 설명이다. 위치결정제어는 단순하지만 빠른 작업속도가 중요할 때 사용한다.

문 20. 특수가공법에 대한 설명으로 옳지 않은 것은?

① 초음파가공(USM)은 전기에너지를 기계적 에너지로 변환하여 가공하는 방법이다.

② 전해가공(ECM)은 전기도금의 원리를 이용하여 가공하는 방법이다.

③ 화학가공(CHM)은 별도의 전극을 필요로 하지 않는다.

④ 레이저가공(LBM)은 광에너지를 이용하여 가공하는 방법이다.

답 : ②

전해가공(ECM)은 전기도금의 원리를 반대로 이용하여 가공한다.

전해가공은 공작물을 양극(+), 공구를 음극(-)으로 하여 재료를 제거하고, 전기도금은 공작물을 음극(-), 공구를 양극(+)으로 하여 재료를 다른 금속으로 피복시킨다.

'기출문제 해설 > [국가직 7급 기계공작법]' 카테고리의 다른 글

| 【기계공작법】2015 국가직 7급 기계공작법 해설 (2) | 2022.01.14 |

|---|---|

| 【기계공작법】2014 국가직 7급 기계공작법 해설 (0) | 2022.01.14 |

| 【기계공작법】2012 국가직 7급 기계공작법 해설 (0) | 2022.01.14 |

| 【기계공작법】2011 국가직 7급 기계공작법 해설 (0) | 2022.01.14 |

| 【기계공작법】2010 국가직 7급 기계공작법 해설 (0) | 2022.01.14 |

댓글