2015년도 지방직 9급 기계일반 문제, 정답, 해설입니다. 질문, 오류 등 궁금사항이 있으면 댓글 남겨주세요.

<문제>

<전체정답>

44313 / 11312 / 34432 / 24133

<해설>

문 1. 알루미늄에 대한 설명으로 옳지 않은 것은?

① 비중이 작은 경금속이다.

② 내부식성이 우수하다.

③ 연성이 높아 성형성이 우수하다.

④ 열전도도가 작다.

답 : ④

알루미늄은 열전도도가 크다.

※알루미늄의 특징

전기전도도와 열전도도가 높다. 비중(2.7)이 작은 경금속이며 녹이 잘 슬지 않고 내식성이 우수하다(산소와 반응하여 산화피막을 형성하여 부식이 진행되지 않게 함). 연성과 전성이 높고 성형성이 우수하다. 상자성체이다. 주조성이 좋다.

※금속의 열/전기전도도 순서 : Ag > Cu > Au > Al > Mg > Zn > Ni > Fe > Pb > Sb

문 2. 두 축이 평행하지도 만나지도 않을 때 사용하는 기어를 모두 고른 것은?

ㄱ. 나사 기어 ㄴ. 헬리컬 기어

ㄷ. 베벨 기어 ㄹ. 웜 기어

① ㄱ, ㄴ

② ㄴ, ㄷ

③ ㄷ, ㄹ

④ ㄱ, ㄹ

답 : ④

나사기어, 웜기어는 두 축이 평행하지도 만나지도 않을 때 사용한다.

ㄴ. 헬리컬기어는 두 축이 평행할 때 사용한다.

ㄷ. 베벨기어는 두 축이 교차할 때 사용한다.

※축의 위치관계에 따른 기어의 분류

1)두 축이 평행할 때 : 스퍼기어, 헬리컬기어, 헤링본기어(헬리컬기어 2개를 연결), 내접기어

2)두 축이 교차할 때 : 베벨기어, 제롤베벨기어, 헬리컬베벨기어, 스파이럴베벨기어, 마이터기어, 크라운기어

3)두 축이 만나지도 평행하지도 않을 때 : 웜기어, 나사기어(스크류기어), 하이포이드기어

문 3. 용융금속을 금형에 사출하여 압입하는 영구주형 주조 방법으로 주물 치수가 정밀하고 마무리 공정이나 기계가공을 크게 절감시킬 수 있는 공정은?

① 사형 주조

② 인베스트먼트 주조

③ 다이캐스팅

④ 연속 주조

답 : ③

용융금속을 금형에 사출, 영구주형주조 → 다이캐스팅에 대한 설명이다.

④ 연속주조 : 박판주조라고도 하며, 강을 연속적으로 주조하고 빌렛, 블룸, 슬랩 등의 형상을 얻는다. 응고+압연작용을 동시에 하여 기공을 최소화하며 생산성이 높고 자동화가 용이한 장점이 있다..

문 4. 밀링 작업을 할 때 안전 수칙에 대한 설명으로 옳지 않은 것은?

① 절삭 중에는 손을 보호하기 위해 장갑을 끼고 작업한다.

② 칩을 제거할 때에는 브러시를 사용한다.

③ 눈을 보호하기 위해 보안경을 착용한다.

④ 상하 좌우의 이송 장치 핸들은 사용 후 풀어 둔다.

답 : ①

밀링 작업 시 가공물이나 절삭공구에 말리지 않도록 장갑을 착용하지 않고 작업한다.

※밀링 작업 시 안전수칙

1)작업 전 기계상태 점검

2)일감은 테이블/바이스에 단단히 고정

3)커터의 설치/제거 시 스위치 off

4)가공물에 말리지 않도록 장갑착용x

5)테이블 위에 측정기나 공구를 놓지 않음

6)칩 제거 시 브러시 사용

7)가공 중 얼굴을 기계에 접근x

8)가공 중 손으로 가공면 점검x

9)보안경 착용

10)사용 후 이송장치 핸들은 풀어둔다

문 5. 금속결정의 격자결함에 대한 설명으로 옳은 것은?

① 실제강도가 이론강도보다 일반적으로 높다.

② 기공(void)은 점 결함이다.

③ 전위밀도는 소성변형을 받을수록 증가한다.

④ 항복강도에 영향을 미치지 않는다.

답 : ③

전위밀도는 소성변형을 받을수록 증가하며, 이는 강도의 증가로 이어진다.

① 금속의 강도는 단결정 형태에서는 이론강도에 가깝지만, 여러 결정이 집합한 형태에서는 점 결함, 선 결함, 표면 결함 등 다양한 결함이 발생하므로 실제 강도는 이론 강도보다 낮아진다.

② 기공(void)는 주조 시 발생하는 결함이며, 금속 결정의 점 결함(point defect)와는 관련 없다. 점 결함에는 공공(vacancy), 자기침입형(self-interstitial), Shottky 결함, Frenkle 결함이 있다.

④ 일반적으로 금속결정의 결함은 결정격자가 외력을 받아 결정이 밀리는 것을 방지하여 항복강도를 증가시킨다.

문 6. 신속조형(RP) 공정과 적용 가능한 재료가 바르게 연결되지 않은 것은?

① 융해용착법(FDM)-열경화성 플라스틱

② 박판적층법(LOM)-종이

③ 선택적레이저소결법(SLS)-열 용융성 분말

④ 광조형법(STL)-광경화성 액상 폴리머

답 : ①

융해용착법(FDM)은 열가소성 플라스틱을 이용한다.

문 7. NC 프로그램에서 보조 기능인 M 코드에 의해 작동되는 기능만을 모두 고른 것은?

ㄱ. 주축 정지 ㄴ. 좌표계 설정

ㄷ. 공구반경 보정 ㄹ. 원호 보간

① ㄱ

② ㄱ, ㄴ

③ ㄱ, ㄴ, ㄷ

④ ㄱ, ㄴ, ㄷ, ㄹ

답 : ①

M 코드는 주축 정지(M05)를 명령할 수 있다.

ㄴ. 좌표계 설정은 G코드(G52~G59)로 명령할 수 있다.

ㄷ. 공구반경 보정은 G41(왼쪽 인선반경 보정), G42(오른쪽 인선반경 보정)으로 명령할 수 있다.

ㄹ. 원호 보간은 G02(시계방향 원호 보간), G03(반시계방향 원호 보간)으로 명령할 수 있다.

※NC가공 G코드 명령 : G00 : 급속이송, G01 : 직선보간, G02 : 원호보간(CW), G03 : 원호보간(CCW), G04 : 휴지(dwell), G17~G19 : 작업평면지정(XY,ZX,YZ), G40 : 인선반경 보정취소, G27 : 원점복귀 점검, G28 : 자동원점 복귀, G41 : 왼쪽 인선반경 보정, G42 : 오른쪽 인선반경 보정, G50 : 주축 최고속도 설정, G96 : 주속일정제어, G97 : 주속일정제어 취소, G98 : 분당 이송속도 지정, G99 : 주축회전당 이송속도 지정

※NC가공 M코드 명령 : M00 : 프로그램 정지, M01 : 선택적 정지, M02 : 프로그램 끝, M03 : 주축정회전, M04 : 주축역회전, M05 : 주축정지, M06 : 공구교환, M08 : 절삭유ON, M09 : 절삭유OFF, M41 : 주축저속, M42 : 주축고속, M57 : 앞쪽터릿, M58 : 뒤쪽터릿, M98 : 부프로그램 호출

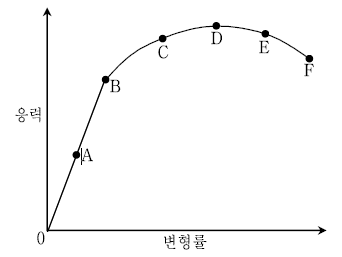

문 8. 응력-변형률 선도에 대한 설명으로 옳지 않은 것은?

① A점은 후크의 법칙이 적용된다.

② C점에서 하중을 제거하면 영구변형이 발생한다.

③ D점은 인장강도이고 진응력-진변형률 선도에서 나타난다.

④ E점에서 네킹(necking)이 진행된다.

답 : ③

D점은 인장강도(=극한강도)이고 공칭응력-공칭변형률 선도의 최고점에서 나타난다. 진응력-진변형률 선에서는 나타나지 않는다.

① B점 이전은 탄성영역으로 후크의 법칙(응력과 변형률이 비례)이 적용된다.

② B점 이후로 소성영역에 진입하여 하중을 제거하면 영구변형이 일어난다.

④ D점 이후로 네킹(necking)이 진행되어 F점에서 파단을 일으킨다.

문 9. 가스 용접에 대한 설명으로 옳지 않은 것은?

① 전기를 필요로 하며 다른 용접에 비해 열을 받는 부위가 넓지 않아 용접 후 변형이 적다.

② 표면을 깨끗하게 세척하고 오염된 산화물을 제거하기 위해 적당한 용제가 사용된다.

③ 기화용제가 만든 가스 상태의 보호막은 용접할 때 산화작용을 방지할 수 있다.

④ 가열할 때 열량 조절이 비교적 용이하다.

답 : ①

가스용접은 전기를 필요로 하지 않는다.

※가스용접의 장/단점

- 장점

1)가스의 제어가 용이하다.

2)열원의 온도가 낮아 열에 약한 금속/박판의 용접에 적합하다.

3)기화용제가 만든 가스 상태의 보호막은 용접할 때 산화작용을 방지할 수 있다.

4)용제를 통해 표면을 깨끗하게 세척하고 오염된 산화물을 제거할 수 있다.

5)용제에 의한 슬래그에 의한 용접부의 보호가 가능하다.

6)용접자세의 제한이 없고, 용접부의 관찰이 용이하다.

- 단점

1)열의 집중도가 낮아 열변형이 크고 가열 범위 및 시간이 많아진다.

2)접합강도가 아크용접에 비해 낮다.

3)아크용접에 비해 용접부의 오염이 잘 일어난다.

문 10. 재료의 성질에 대한 설명으로 옳지 않은 것은?

① 경도-영구적인 압입에 대한 저항성

② 크리프-동하중이 가해진 상태에서 시간의 경과와 더불어 변형이 계속되는 현상

③ 인성-파단될 때까지 단위 체적당 흡수한 에너지의 총량

④ 연성-파단 없이 소성변형 할 수 있는 능력

답 : ②

크리프는 정하중이 가해진 상태 및 고온에서 시간의 경과에 따라 변형이 계속되는 현상을 말한다.

문 11. 연마공정에 대한 설명으로 옳지 않은 것은?

① 호닝(honing)은 내연기관 실린더 내면의 다듬질 공정에 많이 사용된다.

② 래핑(lapping)은 공작물과 래핑공구 사이에 존재하는 매우 작은 연마입자들이 섞여 있는 용액이 사용된다.

③ 슈퍼피니싱(superfinishing)은 전해액을 이용하여 전기화학적 방법으로 공작물을 연삭하는 데 사용된다.

④ 폴리싱(polishing)은 천, 가죽, 펠트(felt) 등으로 만들어진 폴리싱 휠을 사용한다.

답 : ③

전해연삭(ECG, electrochemical grinding)에 대한 설명이다. 슈퍼피니싱(superfinishing)은 회전하는 공작물 위로 왕복운동하는 숫돌을 가압하여 마무리가공하는 것이다.

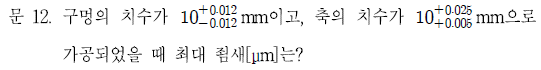

① 7

② 13

③ 17

④ 37

답 : ④

최대 죔새는 축의 최대허용치수와 구멍의 최소허용치수의 차이를 구하면 된다. (최대 죔새)=(+0.025mm)-(-0.012mm)=0.037mm=37㎛

문 13. 절삭공구의 날 끝에 칩(chip)의 일부가 절삭열에 의한 고온, 고압으로 녹아 붙거나 압착되어 공구의 날과 같은 역할을 할 때 가공면에 흠집을 만들고 진동을 일으켜 가공면이 나쁘게 되는 것을 구성인선(Built-up Edge)이라 하는데, 이것의 발생을 감소시키기 위한 방법이 아닌 것은?

① 효과적인 절삭유를 사용한다.

② 절삭깊이를 작게 한다.

③ 공구반경을 작게 한다.

④ 공구의 경사각을 작게 한다.

답 : ④

구성인선을 방지하기 위해 공구의 경사각을 크게 해야 한다.

※구성인선의 방지법 6가지 : 공구 윗면경사면에 윤활, 경사각을 크게, 절삭속도를 크게, 절삭깊이를 작게, 공구반경을 작게, 이송을 작게

문 14. 내연기관에 대한 설명으로 옳지 않은 것은?

① 디젤 기관은 공기만을 압축한 뒤 연료를 분사시켜 자연착화시키는 방식으로 가솔린 기관보다 열효율이 높다.

② 옥탄가는 연료의 노킹에 대한 저항성, 세탄가는 연료의 착화성을 나타내는 수치이다.

③ 가솔린 기관은 연료의 옥탄가가 높고, 디젤 기관은 연료의 세탄가가 낮은 편이 좋다.

④ EGR(Exhaust Gas Recirculation)은 배출 가스의 일부를 흡입 공기에 혼입시켜 연소 온도를 억제하는 것으로서, NOX의 발생을 저감하는 장치이다.

답 : ③

※노킹 방지법

- 가솔린 기관 : 실린더 체적을 작게/옥탄가가 높은 연료 사용 → 내노크(anti-knock)성을 높게

- 디젤 기관 : 압축비를 높임/세탄가가 높은 연료 사용/연소실 벽의 온도를 높임/발화까지 연료 분사량 감소 → 착화지연을 짧게

① 디젤 기관은 자연착화 방식을 사용하며, 가솔린 기관보다 열효율이 높다.

② 옥탄가는 연료의 내폭성(노킹에 대한 저항성), 세탄가는 연료의 착화성을 나타내는 수치이다. 옥탄가는 이소옥탄 체적, 세탄가는 세탄의 체적으로 나타낸다.

④ EGR(Exhaust Gas Recirculation) : 배출 가스의 일부를 흡입 공기에 혼입시켜 연소 온도를 억제하는 것으로서, NOx의 발생을 저감하는 장치이다.

※가솔린 기관과 디젤 기관

- 가솔린 기관 : 휘발유 사용, 진동과 소음이 작다, 열효율이 비교적 낮고 연료소비율이 높다, 압축비 8~12, 낮은 최대압력, 출략당 중량이 작다, 낮은 인화점 및 높은 화재위험성, 회전수가 높고 토크가 낮다, 저속성능이 좋지 않다, 제작비 저가, 연료비 고가, 회전력 변동이 크다, 고장이 많다, 비교적 소형 동력기관에 적합

- 디젤 기관 : 경유/중유 사용, 진동과 소음이 크다, 열효율이 비교적 높고 연료소비율이 낮다, 압축비 15~20, 높은 최대압력, 출력당 중량이 크다, 높은 인화점 및 적은 화재위험성, 회전수가 낮고 토크가 크다, 저속성능이 좋다, 제작비 고가, 연료비 저가, 회전력 변동이 작다, 고장이 적다, 비교적 대형 동력기관에 적합

※가솔린 기관과 디젤 기관의 착화 방식

- 가솔린 기관 : 기화기에서 공기와 연료 혼합, 점화 플러그 사용, 전기 점화

- 디젤 기관 : 공기만 흡입 후 연료 분사, 펌프 및 노즐 사용, 자연 착화

※배기가스 저감 장치

1)EGR(Exhaust Gas Recirculation) : 배출 가스의 일부를 흡입 공기에 혼입시켜 연소 온도를 억제하는 것으로서, NOx의 발생을 저감하는 장치이다.

2)DOC(Diesel Oxidation Catalysts) : 촉매장치로 배기가스를 재순환시켜 CO와 HC의 함유량을 더 감소시키는 장치이다.

3)DPF(Diesel Particulate Filter) : 필터를 통해 엔진에서 배출되는 유해가스를 포집하여 매연 배출을 감소시킨다.

4)SCR(Selective Catalytical Reduction) : 배기가스에서 발생되는 NOx를 이용한 가수분에 반응을 통해여 CO2, NH3, H2O로 환원하는 장치이다.

5)LNT(Lean NOx Trap) : 배출된 질소산화물을 흡착할 수 있는 필터를 이용해 NOx를 모아놓은 후 이를 산화시켜 필터를 환원시킨다.

문 15. 단열 깊은 홈 볼 베어링에 대한 설명으로 옳지 않은 것은?

① 내륜과 외륜을 분리할 수 없다.

② 전동체가 접촉하는 면적이 크다.

③ 마찰저항이 적어 고속 회전축에 적합하다.

④ 반경 방향과 축 방향의 하중을 지지할 수 있다.

답 : ②

② 볼베어링은 전동체가 접촉하는 면이 작고 마찰저항이 작아 고속회전에 적합하다.

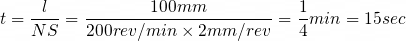

문 16. 선삭 가공에서 공작물의 회전수가 200 rpm, 공작물의 길이가 100 mm, 이송량이 2mm/rev일 때 절삭 시간은?

① 4초

② 15초

③ 30초

④ 60초

답 : ②

문 17. 인벌류트 치형과 사이클로이드 치형의 공통점에 대한 설명으로 옳은 것은?

① 원주피치와 구름원의 크기가 같아야 호환성이 있다.

② 전위기어를 사용할 수 있다.

③ 미끄럼률은 이끝면과 이뿌리면에서 각각 일정하다.

④ 두 이의 접촉점에서 공통법선 방향의 속도는 같다.

답 : ④

두 이의 접촉점에서 공통법선 방향의 속도가 같아야 기어가 회전할 수 있으며, 인벌류트 치형과 사이클로이드 치형 모두 이를 만족한다.

① 인벌류트 곡선은 압력각과 모듈이 같아야, 사이클로이드 곡선은 압력각과 창성원이 같아야 호환된다.

② 사이클로이드 곡선은 전위기어를 사용할 수 없다.

③ 인벌류트 곡선은 피치점에서 멀어질수록 미끄럼이 커진다.

※인벌류트 곡선과 사이클로이드 곡선

- 인벌류트 곡선 : 압력각 일정, 압력각과 모듈이 같아야 호환, 잇수에 따라 언더컷 발생, 피치점부분에서 멀어질수록 미끄럼, 마모 및 소음 증가, 래크커터 및 호브, 치수오차 허용, 전위절삭 및 전위기어 사용 가능, 중심거리오차 허용, 조립이 쉬움, 전동용, 이뿌리부분이 튼튼하다.

- 사이클로이드 곡선 : 압력각 변화, 압력각과 창성원이 같아야 호환, 언더컷 발생하지 않음, 미끄럼과 마모 작고 일정, 많은 커터 필요, 취부 정확, 전위절삭 및 전위기어 사용 불가능, 중심거리오차 정확, 조립이 어려움, 정밀기계용, 효율이 높다.

문 18. 양단지지형 겹판 스프링에 대한 설명으로 옳지 않은 것은?

① 조립 전에는 길이가 달라도 곡률이 같은 판자(leaf)를 사용한다.

② 모판(main leaf)이 파단되면 사용할 수 없다.

③ 판자 사이의 마찰은 스프링이 진동하였을 때 감쇠력으로 작용한다.

④ 철도차량과 자동차의 현가장치로 사용한다.

답 : ①

겹판스프링에서 판자(leaf)는 길이가 각각 다르고, 곡률은 길이에 비례한다.

② 모판(main leaf)이 파단되면 사용할 수 없다.

문 19. 전조가공에 대한 설명으로 옳지 않은 것은?

① 나사 및 기어의 제작에 이용될 수 있다.

② 절삭가공에 비해 생산 속도가 높다.

③ 매끄러운 표면을 얻을 수 있지만 재료의 손실이 많다.

④ 소재 표면에 압축잔류응력을 남기므로 피로수명을 늘릴 수 있다.

답 : ③

전조기어는 절삭가공과 달리 재료의 부피변화가 없는 소성변형을 이용한 것이기 때문에 재료의 손실이 적다.

문 20. 방전가공에 대한 설명으로 옳지 않은 것은?

① 절연액 속에서 음극과 양극 사이의 거리를 접근시킬 때 발생 하는스파크 방전을 이용하여 공작물을 가공하는 방법이다.

② 전극 재료로는 구리 또는 흑연을 주로 사용한다.

③ 콘덴서의 용량이 적으면 가공 시간은 빠르지만 가공면과 치수 정밀도가 좋지 못하다.

④ 재료의 경도나 인성에 관계없이 전기 도체이면 모두 가공이 가능하다.

답 : ③

콘덴서의 용량(=전류밀도)이 적으면 소재재거율이 감소하여 가공 시간이 길어지고 치수 정밀도가 좋아진다.

② 방전가공에서 전극 재료로는 구리 또는 흑연을 주로 사용한다.

흑연전극 - 정밀도 낮음, 가공속도 빠름, 저가, 전극소모 적음

구리전극 - 정밀도 높음, 가공속도 느림, 고가, 전극소모 많음

'기출문제 해설 > [지방직 9급 기계일반]' 카테고리의 다른 글

| 【기계일반】2017 지방직 9급 추가채용 기계일반 해설 (6) | 2022.02.15 |

|---|---|

| 【기계일반】2016 지방직 9급 기계일반 해설 (0) | 2022.02.14 |

| 【기계일반】2014 지방직 9급 기계일반 해설 (1) | 2022.02.11 |

| 【기계일반】2013 지방직 9급 기계일반 해설 (0) | 2022.02.10 |

| 【기계일반】2012 지방직 9급 기계일반 해설 (0) | 2022.02.08 |

댓글