2014년도 지방직 9급 기계일반 문제, 정답, 해설입니다. 질문, 오류 등 궁금사항이 있으면 댓글 남겨주세요.

<문제>

<전체정답>

12143 / 41322 / 42433 / 23112

<해설>

문 1. 두 축의 중심이 일치하지 않는 경우에 사용할 수 있는 커플링은?

① 올덤 커플링(Oldham coupling)

② 머프 커플링(muff coupling)

③ 마찰원통 커플링(friction clip coupling)

④ 셀러 커플링(Seller coupling)

답 : ①

올덤 커플링은 2축이 평행하거나 거리가 가깝거나 축선의 위치가 어긋나있을 때 사용한다.

②③④ 모두 고정 커플링(두 축이 일치해야 사용가능) 중 원통 커플링에 속한다.

문 2. 연삭가공 방법의 하나인 폴리싱(polishing)에 대한 설명으로 옳은 것은?

① 원통면, 평면 또는 구면에 미세하고 연한 입자로 된 숫돌을 낮은 압력으로 접촉시키면서 진동을 주어 가공하는 것이다.

② 알루미나 등의 연마 입자가 부착된 연마 벨트에 의한 가공으로 일반적으로 버핑 전 단계의 가공이다.

③ 공작물과 숫돌 입자, 콤파운드 등을 회전하는 통 속이나 진동하는 통 속에 넣고 서로 마찰 충돌시켜 표면의 녹, 흠집 등을 제거하는 공정이다.

④ 랩과 공작물을 누르며 상대 운동을 시켜 정밀 가공을 하는 것이다.

답 : ②

폴리싱과 버핑 모두 연삭을 이용한 마무리가공 방법이다. 폴리싱은 연삭입자가 부착된 원판을 이용하고, 버핑은 연삭입자가 포함된 윤활제(콤파운드)를 이용한다. 폴리싱한 이후 버핑을 진행한다.

① 슈퍼피니싱(superfinishing)에 대한 설명이다.

③ 배럴링(barreling)에 대한 설명이다.

④ 래핑(lapping)에 대한 설명이다.

문 3. 피복금속 용접봉의 피복제 역할을 설명한 것으로 옳지 않은 것은?

① 수소의 침입을 방지하여 수소기인균열의 발생을 예방한다.

② 용융금속 중의 산화물을 탈산하고 불순물을 제거하는 작용을 한다.

③ 아크의 발생과 유지를 안정되게 한다.

④ 용착금속의 급랭을 방지한다.

답 : ①

피복제는 산소, 질소의 침입을 방지한다.

※피복제의 역할 8가지 : 1)산소,질소 침입 방지 2)아크안정 3)산화방지,탈산,환원,정련 4)냉각속도 지연(용착금속의 급랭 방지) 5)전기절연 6)기계적 성질 개선 7)슬래그(slag)제거 8)합금원소 보충

문 4. 비철금속에 대한 설명으로 옳지 않은 것은?

① 비철금속으로는 구리, 알루미늄, 티타늄, 텅스텐, 탄탈륨 등이 있다.

② 지르코늄은 고온강도와 연성이 우수하며, 중성자 흡수율이 낮기 때문에 원자력용 부품에 사용한다.

③ 마그네슘은 공업용 금속 중에 가장 가볍고 진동감쇠 특성이 우수하다.

④ 니켈은 자성을 띠지 않으며 강도, 인성, 내부식성이 우수하다.

답 : ④

니켈은 강자성체에 속한다.

※자성에 따른 금속의 분류 : 강자성체 - Fe,Co,Ni / 상자성체 - O₂, Mg, Al, Pt, Ir, Sn / 반자성체 : Au, Ag, Cu, Bi, Sb

② 지르코늄(Zr) : 고온강도와 연성이 우수하며, 중성자 흡수율이 낮아 원자력용 부품에 사용한다.

③ 마그네슘(Mg) : 전기전도도와 열전도도가 Cu, Al보다 낮다. 공업용 금속 중에서 비중이 가장 가볍다. 절삭성과 진동감쇠특성이 좋고 냉간가공성과 내식성이 나쁘다. 산에는 약하고 알칼리에는 강하다. 산소와 반응하여 산화마그네슘을 형성한다.

문 5. 금속의 가공경화에 대한 설명으로 옳지 않은 것은?

① 가공에 따른 소성변형으로 강도 및 경도는 높아지지만 연성은 낮아진다.

② 가공경화된 금속이 일정 온도 이상 가열되면 강도, 경도 및 연성이 가공 전의 성질로 되돌아간다.

③ 가공경화된 금속을 가열하면 새로운 결정립이 생성되고 성장하는 단계를 거친 후 회복 현상이 나타난다.

④ 냉간가공된 금속은 인장강도가 높으며, 정밀도 및 표면 상태를 향상시킬 수 있다.

답 : ③

회복이 나타난 후 재결정이 생성되고 성장하는 단계를 거친다.

※풀림(annealing)의 3가지 단계 : 회복(recovery, 내부응력 제거) → 재결정(recrystallization, 새로운 결정립 형성) → 결정립성장(grain growth)

①② 소성변형에 의해 가공경화가 일어나 강도와 경도가 높아지지만 연성은 낮아지고 방향성(이방성)이 생긴다. 가열(풀림, annealing)과정을 통해 가공경화의 성질을 제거할 수 있다.

문 6. 전기저항 용접 방법 중 맞대기 이음 용접에 해당하지 않는 것은?

① 플래시 용접(flash welding)

② 충격 용접(percussion welding)

③ 업셋 용접(upset welding)

④ 프로젝션 용접(projection welding)

답 : ④

프로젝션용접은 겹치기 용접에 해당한다.

※전기저항용접의 분류 - 겹치기용접 : 점용접, 심용접, 프로젝션용접 / 맞대기용접 : 업셋용접, 플래시용접, 충격용접

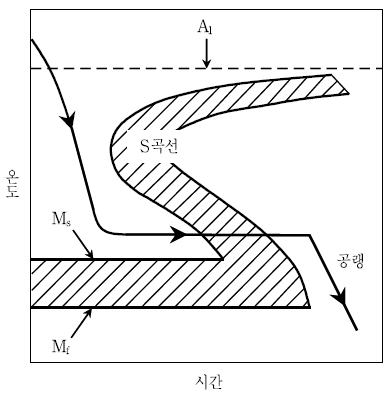

문 7. 아래의 TTT곡선(Time-Temperature-Transformation diagram)에 나와 있는 화살표를 따라 강을 담금질할 때 얻게 되는 조직은? (단, 그림에서 A1은 공석온도, Ms는 마르텐사이트 변태 개시점, Mf는 마르텐사이트 변태 완료점을 나타낸다)

① 베이나이트(bainite)

② 마르텐사이트(martensite)

③ 페라이트(ferrite)

④ 오스테나이트(austenite)

답 : ①

위 그림은 오스템퍼링(austempering)에 대한 설명이고, 베이나이트 조직을 얻을 수 있다.

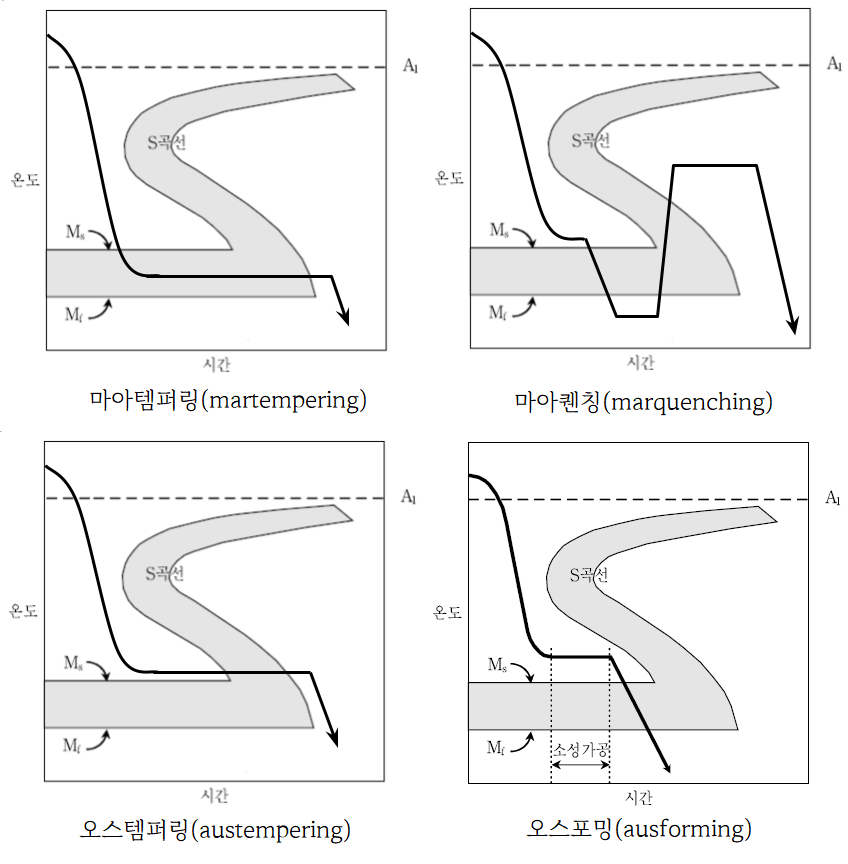

※항온열처리의 종류

1) 오스템퍼링 - Ms온도 이상으로 항온유지, 등온변태를 통해 베이나이트를 얻음

2) 마아템퍼링 - Ms~Mf 온도 사이로 항온유지, 마텐자이트+베이나이트 조직 생성

3) 마아퀜칭 - Ms온도 바로위에서 담금질 이후 서냉, 복잡한형상에서 마텐자이트 얻음

4) Ms퀜칭 - Ms온도 바로아래 이후 급냉, 잔류오스테나이트 제거

5) 오스포밍 : Ms이상 온도에서 소성가공 후 급냉

문 8. 절삭가공에서 발생하는 크레이터 마모(crater wear)에 대한 설명으로 옳지 않은 것은?

① 공구와 칩 경계에서 원자들의 상호 이동이 주요 원인이다.

② 공구와 칩 경계의 온도가 어떤 범위 이상이면 마모는 급격하게 증가한다.

③ 공구의 여유면과 절삭면과의 마찰로 발생한다.

④ 경사각이 크면 마모의 발생과 성장이 지연된다.

답 : ③

플랭크마모에 대한 설명이다. 크레이터마모는 공구의 경사면과 칩 사이의 마찰로 발생한다.

① 크레이터마모의 주요 원인은 고온에 의한 확산기구(원자들의 상호 이동)이며 플랭크마모의 주요 원인은 공구와 공작물 간 마찰이다.

② 공구와 칩 경계의 온도가 어떤 범위 이상이면 마모는 급격하게 증가한다.

④ 경사각을 크게 하면 크레이터마모를 줄일 수 있다.

문 9. 단면이 직사각형이고 길이가 ℓ인 외팔보형 단판 스프링에서 최대 처짐이 δo이고, 스프링의 두께를 2배로 하였을 때 최대 처짐이 δ일 경우 δ/δo는? (단, 다른 조건은 동일하다)

① 1/16

② 1/8

③ 1/4

④ 1/2

답 : ②

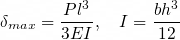

(δmax : 외팔보에서 최대 처짐, P : 작용하중, l : 외팔보의 길이, E : 탄성계수, I : 관성모멘트, b : 스프링의 폭, h : 스프링의 두께)

스프링의 두께(h)가 2배로 늘어났으므로 관성모멘트(I)는 8배가 되고, 최대 처짐은 1/8배가 된다.

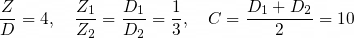

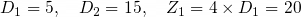

문 10. 지름 피치가 4이고, 압력각은 20 °이며 구동기어에 대한 종동기어의 속도비는 1/3, 중심거리는 10인치인 한 쌍의 스퍼 기어가 물려있는 경우 구동기어의 잇수는?

① 10개

② 20개

③ 30개

④ 60개

답 : ②

1 : 구동기어, 2 : 종동기어, Z : 잇수, D : 지름(inch), C : 중심거리(inch)

문 11. 열가소성 플라스틱 제품의 대량 생산공정에 가장 적합한 방법은?

① 압축성형(compression molding)

② 다이캐스팅(die casting)

③ 전이성형(transfer molding)

④ 사출성형(injection molding)

답 : ④

사출성형(injection molding)에 대한 설명이다.

1)압출성형(extrusion molding) - 압출기를 이용하여 플라스틱을 용융시킨 후 고압을 이용해 다이 속으로 통과시켜 단면이 일정한 모양을 성형한다. 압출된 제품의 단면적은 다이구멍의 면적보다 크다.

2)사출성형(injection molding) - 가열된 성형 재료를 유압을 이용해 금형 속으로 밀어넣고 금형 내에서 냉각 및 고화되어 원하는 형상으로 성형한다. 용융-충전-가압-냉각의 단계를 반복한다. 플라스틱 제품의 대량생산에 적합하다.

3)압축성형(compression molding) - 성형 재료를 금형의 빈공간에 넣고 열과 압력을 가해 워하는 형상으로 성형하는 방법으로, 욕조와 같은 대형 구조물의 성형에 이용된다.

4)블로우성형(blow molding) - 취입성형 또는 중공성형이라고도 불리며, 압출기에서 패리손이라고 하는 튜브를 압출하고 이것을 금형으로 감싼 후 압축공기를 불어 넣어 중공품을 성형한다. 음료수병과 같이 좁은 입구를 가지는 용기의 제작에 사용된다.

5)전이성형(transfer molding, =전사성형) - 가열된 성형 재료에 램 또는 플런저를 가압하여 금형을 채운 후 냉각시켜 원하는 형상을 얻는 방법.

5)열성형(thermoforming) - 성형 재료를 가열 후 금형 위에 놓고 외력을 가해 원하는 모양이 될 떄까지 냉각 및 고화시키는 성형방법.

6)진공성형(vaccum forming) - 진공에 의한 압력차로 성형재료를 몰드에 밀착시켜 원하는 모양으로 성형.

7)섬유방사(fiber forming) - 압출기를 이용하여 플라스틱을 압출 후 섬유화하여 성형한다. 용융방사와 건식방사가 있다.

8)캘린더링(calendering) - 압연성형이라고도 하며, 성형재료를 가열 후 롤러 사이를 통과시켜 얇은 모양으로 성형한다. 가공속도가 매우 빠르다.

문 12. 미끄럼 베어링에 대한 설명으로 옳지 않은 것은?

① 오일 휩(oil whip)에 의한 진동이 발생하기도 한다.

② 재료로는 오일 흡착력이 높고 축 재료보다 단단한 것이 좋다.

③ 회전축과 유막 사이의 두께는 윤활유 점도가 높을수록, 회전속도가 빠를수록 크다.

④ 구름 베어링에 비해 진동과 소음이 적고 고속 회전에 적합하다.

답 : ②

베어링은 축 재료보다 연한 것이 좋다.

※베어링, 축, 키의 강도 비교 : 키>축>베어링

① 미끄럼베어링은 보통 진동과 소음이 적은 편이나, 오일 휩(oil whip)에 의한 진동(유막에 의한 자려진동)이 발생하기도 한다.

② 베어링 재료로는 축 재료보다 연하고, 오일 흡착력이 높아 유막형성이 잘 되는 것이 좋다.

③ 회전축과 유막 사이의 두께는 윤활유 점도가 높을수록, 회전속도가 빠를수록, 베어링하중(압력)이 작을수록 커진다.

④ 미끄럼베어링은 구름 베어링에 비해 진동과 소음이 적고 고속 회전에 적합하다.

※미끄럼베어링과 구름베어링

미끄럼베어링 - 유막형성이 늦은 경우 기동토크가 크다. 유막에 의한 감쇠력이 크고 충격에 강하다. 강성이 작다. 마찰계수 및 동력손실이 크다.(유체마찰), 구조가 간단, 고속, 공진속도 이상 운전가능, 바깥지름이 작고 폭이 크다, 윤활필요, 진동 및 소음 발생 적음, 하중이 클 때 적합, 규격화가 되어있지 않고 교환성이 좋지 않음, 저널의 길이가 길다, 고온에 약함, 저가, 제작시 전문지식이 필요

구름베어링 - 기동토크가 작다. 감쇠력이 작고 충격에 약하다. 강성이 크다. 마찰계수 및 동력손실이 작다.(구름마찰), 구조가 복잡, 저속, 공진속도 내 운전, 바깥지름이 크고 폭이 작다. 윤활필요x, 진동 및 소음 발생, 고하중에 부적합, 규격화가 되어있어 교환성이 좋음, 저널의 길이가 짧다, 고온에 강하다, 고가, 설치가 간편

문 13. 재료의 마찰과 관련된 설명으로 옳지 않은 것은?

① 금형과 공작물 사이의 접촉면에 초음파 진동을 가하여 마찰을 줄일 수 있다.

② 접촉면에 작용하는 수직 하중에 대한 마찰력의 비를 마찰계수라 한다.

③ 마찰계수는 일반적으로 링압축시험법으로 구할 수 있다.

④ 플라스틱 재료는 금속에 비하여 일반적으로 강도는 작지만 높은 마찰계수를 갖는다.

답 : ④

플라스틱 재료는 금속에 비하여 강도가 작고 마찰계수가 작다.

※플라스틱재료의 금속재료와 비교한 특징 : 강도, 강성, 용융점, 밀도, 전기/열전도도, 마찰계수가 낮다. 열팽창계수가 높고 사용온도범위가 낮다. 내산화성, 내부식성이 좋다. 설계 및 가공이 용이하고 가격이 저렴하다.

① 금형과 공작물사이의 접촉면에 초음파진동을 가하여 마찰을 감소시킬 수 있다.

② F=μN의 식에서 수직하중(N)과 마찰력(F)의 비가 마찰계수(μ)임을 알 수 있다.

③ 링압축시험법 : 링 시편을 압축시켜 시험편의 내경 변화율로부터 마찰계수를 추정하는 방법이다.

문 14. 서냉한 공석강의 미세조직인 펄라이트(pearlite)에 대한 설명으로 옳은 것은?

① α-페라이트로만 구성된다.

② δ-페라이트로만 구성된다.

③ α-페라이트와 시멘타이트의 혼합상이다.

④ δ-페라이트와 시멘타이트의 혼합상이다.

답 : ③

펄라이트는 α-페라이트와 시멘타이트의 혼합상이다.

④ δ-페라이트(=오스테나이트)와 시멘타이트의 혼합상을 레데뷰나이트라고 한다.

문 15. 밀링 절삭 중 상향 절삭에 대한 설명으로 옳지 않은 것은?

① 공작물의 이송 방향과 날의 진행 방향이 반대인 절삭 작업이다.

② 이송나사의 백래시(backlash)가 절삭에 미치는 영향이 거의 없다.

③ 마찰을 거의 받지 않으므로 날의 마멸이 적고 수명이 길다.

④ 칩이 가공할 면 위에 쌓이므로 시야가 좋지 않다.

답 : ③

상향 절삭 시 마찰이 크고 날의 마멸이 크며 공구수명이 적다.

※상향절삭

1)밀링커터의 절삭 방향과 공작물의 이송 방향이 서로 반대방향이다.

2)커터와 공작물의 방향이 반대이므로 백래시가 제거되어 백래시 제거장치가 필요하지 않으나, 가공면이 거칠고 절삭면피치가 길다.

3)밀링커터의 날이 공작물을 들어올리는 방향으로 작용하여 기계에 무리가 가지 않지만, 공작물의 고정이 불안정하고 진동이 발생하며 동력손실이 크다.

4)절삭을 시작할 때 절삭 저항 및 절삭 두께가 0에서 시작하여 점차 증가하므로 치핑이 발생하지 않는다.

5)가공된 면에 칩이 쌓이지 않아 절삭열영향에 의한 열변형의 우려가 적다.

6)가공할 면에 칩이 쌓여 시야가 좋지 않다.

7)커터날에 의한 마찰 작용이 있어 날의 마멸이 크고 수명이 짧다.

※하향절삭

1)밀링커터의 절삭 방향과 공작물의 이송 방향이 서로 같은 방향이다.

2)커터와 공작물의 방향이 같으므로 백래시 제거장치가 필요하나, 가공면이 깨끗하고 절삭면피치가 작다.

3)밀링커터의 날이 공작물을 누르는 방향으로 작용하여 공작물이 잘 고정되고 진동이 적고 동력손실이 작지만, 기계에 무리가 간다.

4)절삭을 시작할 때 절삭 저항 및 절삭 두께가 최대이므로 충격에 의한 치핑이 발생하며 표면에 산화물층이 있을 시 가공이 부적합하다.

5)가공된 면에 칩이 쌓여 절삭열영향에 의한 열변형의 우려가 있다.

6)가공할 면에 칩이 쌓이지 않아 시야가 좋다.

7)커터날에 의한 마찰 작용이 없어 날의 마멸이 적고 수명이 길다.

문 16. 선삭 가공에 사용되는 절삭 공구의 여유각에 대한 설명으로 옳지 않은 것은?

① 공구와 공작물 접촉 부위에서 간섭과 미끄럼 현상에 영향을 준다.

② 여유각을 크게 하면 인선강도가 증가한다.

③ 여유각이 작으면 떨림의 원인이 된다.

④ 여유각이 크면 플랭크 마모(flank wear)가 감소된다.

답 : ②

여유각을 크게 하면 인선강도가 감소한다.

절삭가공 시 여유각이 크면 인선강도가 감소하고, 여유각이 작으면 떨림과 플랭크마모가 심해진다.

문 17. 나사를 1회전을 시켰을 때 축 방향 이동거리가 가장 큰 것은?

① M48 × 5

② 2줄 M30 × 2

③ 2줄 M20 × 3

④ 3줄 M8 × 1

답 : ③

나사의 1회전 시 축방향 이동거리는 나사의 리드(l=np, n : 나사의 줄수, p : 피치)와 같다.

① (리드)=n×p=1×5=5mm

② (리드)=n×p=2×2=4mm

③ (리드)=n×p=2×3=6mm

④ (리드)=n×p=3×1=3mm

※나사의 표기순서 : 감김방향(생략 시 오른나사) - 줄수 - 호칭치수(지름, 피치 등으로 나타냄) - 등급 (ex. R 2N M50×2 6H)

문 18. 유체 토크 컨버터(fluid torque converter)에 대한 설명 중 옳지 않은 것은?

① 유체 커플링과 달리 안내깃(stator)이 존재하지 않는 구조이다.

② 입력축의 토크보다 출력축의 토크가 증대될 수 있다.

③ 자동차용 자동변속기에 사용된다.

④ 출력축이 정지한 상태에서 입력축이 회전할 수 있다.

답 : ①

유체 토크 컨버터는 유체 커플링에 안내깃(stator)이 추가된 형태이다.

※유체 토크 컨버터

유체 커플링으로 동력을 변환 및 전달하고 충격과 비틀림을 완화하는 장치. 자동차용 자동변속기에 사용된다. 유체커플링에 체의 유동방향을 변화시키는 역할을 하는 스테이터(stator, =안내깃)을 추가한 형태이다. 구동축에는 펌프가, 출력축에는 터빈이 연결되어 있다. 터빈(출력축)의 토크는 펌프(구동축)의 토크와 스테이터의 토크의 합과 같다. 출력축이 정지한 상태에서 입력축이 회전할 수 있다. 입력축의 토크보다 출력축의 토크가 증대될 수 있다. 속도의 전 범위에 걸쳐 무단변속이 가능하다. 부하에 의한 원동기의 정지가 없다.

문 19. 고압 증기터빈에서 저압 증기터빈으로 유입되는 증기의 건도를 높여 상대적으로 높은 보일러 압력을 사용할 수 있게 하고, 터빈 일을 증가시키며, 터빈 출구의 건도를 높이는 사이클은?

① 재열 사이클(reheat cycle)

② 재생 사이클(regenerative cycle)

③ 과열 사이클(superheat cycle)

④ 스털링 사이클(Stirling cycle)

답 : ①

재열 사이클에 대한 설명이다.

※증기 사이클의 종류

- 재열 사이클(reheat cycle) : 터빈에서 증기를 뽑아내고 건도를 높이며 뽑아낸 증기를 재가열한 후 다시 터빈에 보낸다. 상대적으로 고압에서 사용할 수 있게 하며 터빈의 일이 증가하고 터빈 출구의 온도 및 건도가 증가한다. 내부 열손실을 줄여 열효율을 높이는 방식이다.

- 재생 사이클(regenerative cycle) : 터빈에서 팽창하는 증기의 일부를 뽑아낸 후 이를 이용해 급수가열기에서 물을 가열하여 보일러 입구의 급수 온도를 상승시키고, 이를 통해 사이클의 공급 열량을 감소시킴으로써 열효율을 향상시킨다. 급수가열기는 개방형과 밀폐형으로 나뉜다.

- 재열재생 사이클 : 재열 사이클과 재생 사이클의 방식을 동시에 차용한 방식이다.

- 과열 사이클(superheat cycle) : 증기의 온도를 포화온도 이상으로 가열시키는 방식이다. 보일러 압력을 증가시키지 않고 열효율을 증가시킨다.

④ 스털링 사이클(Stirling cycle)은 밀폐된 실린더 안의 기체를 가열해 팽창시켜 피스톤을 밀어 운동시킨 후 냉각시켜 되돌아오게 하는 것을 반복하여 열에너지를 기계적 운동에너지로 변환하는 열기관이다.

문 20. 소성가공법 중 압연과 인발에 대한 설명으로 옳지 않은 것은?

① 압연 제품의 두께를 균일하게 하기 위하여 지름이 작은 작업 롤러(roller)의 위아래에 지름이 큰 받침롤러(roller)를 설치한다.

② 압하량이 일정할 때, 직경이 작은 작업롤러(roller)를 사용하면 압연 하중이 증가한다.

③ 연질 재료를 사용하여 인발할 경우에는 경질 재료를 사용할 때보다 다이(die) 각도를 크게 한다.

④ 직경이 5 mm 이하의 가는 선 제작 방법으로는 압연보다 인발이 적합하다.

답 : ②

직경이 큰 롤러를 사용해야 압연 하중이 증가한다.

※압연 시 압하력을 줄이기 위한 방법 : 지름이 작은 롤, 패스당 압하율 감소, 작은 마찰, 높은 판재온도, 전/후방 장력

① 압연 제품의 롤 크라운(roll crown, 압하력에 의한 압연롤의 굽힘응력에 의해 판재중앙부가 두꺼워지는 것)을 방지하기 위해 작업 롤러 위아래에 지름이 큰 받침롤러를 설치할 수 있으며, 이외에도 캠버, 크라운 롤, 탄성계수가 큰 롤, 교정모멘트 등을 이용할 수 있다.

③ 인발 시 연질재료에는 다이각을 크게, 경질재료에는 다이각을 작게 한다.

④ 인발은 직경이 작은 가는 선 형상의 제작에 유리하다.

'기출문제 해설 > [지방직 9급 기계일반]' 카테고리의 다른 글

| 【기계일반】2016 지방직 9급 기계일반 해설 (0) | 2022.02.14 |

|---|---|

| 【기계일반】2015 지방직 9급 기계일반 해설 (0) | 2022.02.12 |

| 【기계일반】2013 지방직 9급 기계일반 해설 (0) | 2022.02.10 |

| 【기계일반】2012 지방직 9급 기계일반 해설 (0) | 2022.02.08 |

| 【기계일반】2011 지방직 9급 기계일반 해설 (4) | 2022.02.08 |

댓글