2020년도 국가직 9급 기계일반 문제, 정답, 해설입니다. 질문, 오류 등 궁금사항이 있으면 댓글 남겨주세요.

<문제>

<전체정답>

43314 / 42133 / 33242 / 21224

<해설>

문 1. 대표적인 구리합금 중 황동(brass)의 주성분은?

① Cu, Pb

② Cu, Sn

③ Cu, Al

④ Cu, Zn

답 : ④

황동은 구리(Cu), 아연(Zn)의 합금이다.

② 구리(Cu)와 주석(Sn)의 합금은 청동이다.

문 2. 2개 이상의 기계 부품을 결합할 수 있는 체결용 기계요소에 해당하지 않는 것은?

① 볼트(bolt) 및 너트(nut)

② 리벳(rivet)

③ 스프링(spring)

④ 키(key)

답 : ③

스프링(spring)은 에너지를 축적, 흡수시키고 완충 작용을 하는 기계요소이다.

※기계요소의 분류

결합용 기계요소 : 볼트, 너트, 키, 핀, 코터, 리벳

축계 기계요소 : 축, 베어링, 커플링, 클러치

관계 기계요소 : 파이프, 플랜지이음, 소켓이음, 밸브, 콕

전동용 기계요소 : 마찰차, 기어, 벨트, 체인, 로프, 링크

제어용 기계요소 : 스프링, 브레이크

문 3. 드로잉된 컵의 벽 두께를 줄이고, 더욱 균일하게 만들기 위해 사용되는 금속성형공정은?

① 블랭킹(blanking)

② 엠보싱(embossing)

③ 아이어닝(ironing)

④ 랜싱(lancing)

답 : ③

아이어닝(ironing)에 대한 설명이다.

아이어닝(ironing) : 딥드로잉 가공 시 다이공동부로 빨려들어가는 판재 두께가 펀치-다이 간극보다 크면 두께가 얇아지면서 길어진다. 측벽이 균일하고 매끄럽게 된다.

① 블랭킹(blanking) : 판재를 절단하여 절단 형상을 얻는 전단가공

② 엠보싱(embossing) : 판재의 두께가 일정하도록 요철을 만드는 소성가공

④ 랜싱(lancing) : 루버링(louvering)이라고도 하며, 전단가공의 일종으로 펀치에 의해 재료의 일부를 전단하고 나머지 부분에서 굽혀 세우는 가공

문 4. 내연기관의 주요 용어에 대한 설명으로 옳지 않은 것은?

① 행정: 상사점과 크랭크축 사이의 거리

② 상사점: 피스톤이 크랭크축으로부터 가장 멀리 위치하여 실린더 체적이 최소가 되는 위치

③ 행정체적: 1행정 시 피스톤이 밀어낸 체적

④ 간극체적: 피스톤이 상사점에 있을 때 실린더의 체적

답 : ①

행정은 피스톤의 하사점에서 상사점까지의 이동 거리이다.

상사점(top dead center) : 실린더에서 피스톤이 실린더 헤드와 가장 가까이 있을 때 피스톤이 있는 곳의 위치이다.

하사점(bottom dead center) : 피스톤이 실린더 헤드와 가장 멀리 떨어져 있을 때, 즉 실린더 아랫부분에 있을 때 피스톤이 있는 곳의 위치

행정(stroke, S) : 피스톤의 하사점에서 상사점까지의 이동 거리

간극체적(clearance volume, Vc) : 피스톤이 상사점에 있을 때 피스톤 헤드와 실린더 헤드 사이의 체적

행정체적(stroke volume, Vs) : 실린더에서 상사점과 하사점 사이의 체적

총체적(Total Volume, V) : 실린더 기관에서 각 실린더의 행정체적을 합한 것

실린더체적(cylinder volume) : 실린더에서 간극체적과 행정체적의 합

압축비(Compression Ratio, ε) : 피스톤이 혼합기나 공기를 압축하는 비율

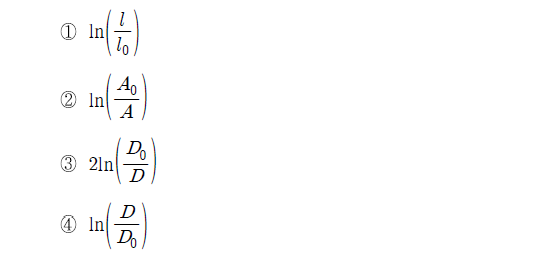

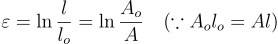

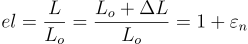

문 5. 금속시편의 체적은 소성영역에서 일정하게 유지된다. 원기둥 형태의 최초 시편은 길이 lo, 단면적 Ao, 직경 Do 를 갖고 있으며, 균일변형 중 시편의 길이가 l, 단면적이 A , 직경이 D일 때, 진변형률 식으로 옳지 않은 것은?

답 : ④

문 6. 금속의 열처리에 대한 설명으로 옳지 않은 것은?

① 풀림(annealing)은 금속을 적정 온도로 가열하고 일정시간 유지한 후 서서히 냉각함으로써 냉간가공되었거나 열처리된 재료를 원래 성질로 되돌리고, 잔류응력을 해소하기 위한 열처리 공정이다.

② 뜨임(tempering)은 경화된 강의 취성을 감소시키고 연성과 인성을 개선시켜 마르텐사이트(martensite) 조직의 응력을 완화하기 위한 열처리 공정이다.

③ 불림(normalizing)은 풀림과 유사한 가열, 유지조건에서 실시하지만, 과도한 연화를 막기 위해 공기 중에서 냉각하여 미세한 균질 조직을 얻음으로써 기계적 성질을 향상하는 열처리 공정이다.

④ 담금질(quenching)은 강을 가열하여 오스테나이트(austenite)로 상변화시킨 후 급냉하여 페라이트(ferrite) 조직으로 변태시켜 강을 강화하는 열처리 공정이다.

답 : ④

담금질은 강을 가열하여 오스테나이트로 상변화시킨 후 급냉하여 마텐자이트(martensite) 조직으로 변태시켜 강을 강화하는 열처리 공정이다.

※열처리의 목적

담금질(quenching)- 고경도의 마텐자이트

뜨임(tempering) - 고인성의 소르바이트

풀림(annealing) - 내부응력제거 및 기계적성질 향상, 흑연 구상화

불림(normalizing) - 조직 미세화

문 7. 미끄럼 베어링과 구름 베어링에 대한 설명으로 옳은 것은?

① 미끄럼 베어링 중에는 축 방향 하중과 반경 방향 하중을 동시에 지지할 수 있는 것이 있지만, 구름 베어링 중에는 없다.

② 구름 베어링은 진동 및 소음이 발생하기 쉬우나, 미끄럼 베어링은 잘 발생하지 않는다.

③ 미끄럼 베어링은 윤활에 주의할 필요가 없으나, 구름 베어링은 윤활에 주의할 필요가 있다.

④ 구름 베어링은 충격하중을 받는 곳에 주로 사용하고, 미끄럼 베어링은 정적인 회전부에 주로 사용한다.

답 : ②

미끄럼 베어링은 윤활에 주의할 필요가 없으나, 구름 베어링은 윤활에 주의할 필요가 있다.

① 미끄럼베어링은 축방향 하중을 지지할 수 없다. 구름베어링 중에는 축방향 하중을 지지할 수 있는 것들이 있다.(구면롤러베어링, 앵귤러콘택트볼베어링 등)

③ 구름베어링은 윤활이 필요하지 않다.

④ 미끄럼베어링은 충격흡수가 우수하고, 구름베어링은 충격에 약해 정적인 회전부에 주로 사용한다.

※미끄럼베어링과 구름베어링의 특징 비교

미끄럼베어링 - 유막형성이 늦은 경우 기동토크가 크다. 유막에 의한 감쇠력이 크다. 강성이 작다. 마찰계수가 크다.(유체마찰), 구조가 간단, 고속, 공진속도 이상 운전가능, 바깥지름이 작고 폭이 크다, 윤활 필요, 진동 및 소음 발생 없음, 하중이 클 때 적합, 충격에 강함, 규격화x, 저널의 길이가 길다, 고온에 약함, 저가, 제작시 전문지식이 필요

구름베어링 - 기동토크가 작다. 감쇠력이 작다. 강성이 크다. 마찰계수가 작다.(구름마찰), 구조가 복잡, 저속, 공진속도 내 운전, 바깥지름이 크고 폭이 작다. 윤활필요x, 진동 및 소음 발생, 고하중에 부적합, 충격에 약함, 규격화, 저널의 길이가 짧다, 고온에 강하다, 고가, 설치가 간편

문 8. 일회용 플라스틱 병 또는 이와 유사한 용기와 같이 두께가 얇은 중공 플라스틱 제품 생산에 가장 널리 사용되는 방법은?

① 블로우성형(blow molding)

② 반응사출성형(reaction injection molding)

③ 캘린더링(calendering)

④ 수지전이성형(resin transfer molding)

답 : ①

블로우성형(blow molding)에 대한 설명이다.

블로우성형 : 중공 성형이라고도 하며, 압출기에서 패리손(parison)이라고 하는 튜브를 압출하고 이것을 금형으로 감싼 후 압축공기를 불어 넣어 중공품을 성형한다.

② 반응사출성형(reaction injection molding) : 반응하여 고분자를 만들어 낼 수 있는 두 가지 성분을 압력을 가해 혼합하고 금속 틀에 주사하여 단시간에 성형하는 방법

③ 캘린더링(calendering) : 직물의 마무리 가공 공정. 직물을 두 롤러(캘린더) 사이로 열과 압력을 가하면서 통과시킨다.

④ 수지전이성형(resin transfer molding) : 원하는 형상의 금형 안으로 수지를 주입하여 금형 안을 진공상태로 유지한 채로 열과 압력을 가하는 방법

문 9. 금속재료의 인장시험을 통해 얻어지는 응력-변형률 선도에 대한 설명으로 옳지 않은 것은?

① 공칭응력-공칭변형률 선도의 비례한도 내에서 응력과 변형률 사이의 관계는 선형적이며 직선의 기울기 값이 탄성계수이다.

② 변형경화가 발생하는 소재의 진응력-진변형률 선도에서 소성영역 부분을 log-log 척도로 나타내면 네킹(necking)이 발생할 때까지 선형적이다.

③ 재료의 연신율은 네킹이 일어난 시점에서의 공칭변형률과 같다.

④ 항복점은 응력-변형률 선도에서 확인이 어려울 경우 선형 탄성직선에 평행하면서 0.2%의 변형률만큼 이동한 직선과 만나는 곳의 응력을 의미한다.

답 : ③

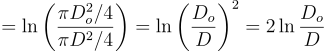

연신율(el)은 네킹이 일어난 시점에서 공칭변형률에 1을 더한 값과 같다.

④ 오프셋(offset) 항복강도에 대한 설명이며, 주로 항복점이 명확하지 않은 비철금속의 경우에 적용한다.

문 10. 축의 가운데 지점에 한 개의 회전체가 결합되어 있다. 이 축이 회전할 때, 축의 진동에 따른 위험속도(1차 고유진동수)를 증가시키는 방법으로 가장 적절한 것은?

① 축의 길이를 증가시킨다.

② 회전체의 질량을 증가시킨다.

③ 축의 지름을 증가시킨다.

④ 탄성계수가 작은 소재로 축을 제작한다.

답 : ③

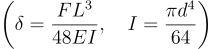

(축의 처짐 δ, 축의 관성모멘트 I, 회전체의 질량에 의한 힘 F, 축의 길이 L, 축의 탄성계수 E, 축의 지름 d, 중력가속도 g)

① 축의 길이를 증가시키면 위험속도는 감소한다.

② 회전체의 질량을 증가시키면 F가 증가하고 위험속도는 감소한다.

④ 탄성계수가 작은 소재로 축을 제작하면 축의 위험속도는 감소한다.

문 11. 모듈이 2이고 압력각이 20 °이며 잇수가 각각 40, 80인 한 쌍의 표준 평기어가 맞물려 있을 때, 축간 거리[mm]는?

① 40

② 80

③ 120

④ 240

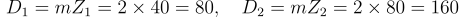

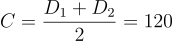

답 : ③

문 12. V벨트 전동 장치에 대한 설명으로 옳은 것만을 모두 고르면?

ㄱ. 운전이 조용하고 고속 운전이 가능하다.

ㄴ. 미끄럼이 적고 큰 회전 속도비를 얻을 수 있다.

ㄷ. 접촉 면적이 커서 큰 동력을 전달할 수 있다.

ㄹ. 엇걸기를 통하여 전달 동력을 증가시킬 수 있다.

① ㄱ

② ㄱ, ㄴ

③ ㄱ, ㄴ, ㄷ

④ ㄱ, ㄴ, ㄷ, ㄹ

답 : ③

V벨트 전동 시 엇걸기가 불가능하다.

V벨트 전동은 쐐기작용으로 인해 장력을 작게 하고 마찰력을 크게 할 수 있다. 축간거리 짧을 때, 속도비가 큰 경우 유리하다.

문 13. 버니어 캘리퍼스(vernier calipers)로 측정하는 것이 적절하지 않은 것은?

① 두께 15mm의 철판 두께

② M10 나사의 유효 지름

③ 지름 18mm인 환봉의 외경

④ 지름 30mm인 파이프 내경

답 : ②

나사의 유효지름은 일반적인 길이 측정법이 아닌 삼침법, 나사마이크로미터, 공구현미경 등을 통해 측정할 수 있다.

문 14. Taylor 공구수명식[VTⁿ=C]에서 n =0.5, C =400인 경우, 절삭속도를 50% 감소시킬 때 공구수명의 증가율[%]은?

① 50

② 100

③ 200

④ 300

답 : ④

V가 1/2배로 감소하므로 √T는 2배, T는 4배(400%)로 증가한다. 따라서 300%(100%→400%) 증가한다.

문 15. 유압시스템에 사용되는 작동유의 점도가 너무 높을 때 발생하는 현상으로 옳지 않은 것은?

① 마찰에 의하여 동력 손실이 증가한다.

② 오일 누설이 증가한다.

③ 관내 저항에 의해 압력이 상승한다.

④ 작동유의 비활성화로 인해 응답성이 저하된다.

답 : ②

오일 누설 증가는 작동유의 점도가 낮을 때 발생한다.

※작동유의 점도에 따른 문제점

점도가 너무 높을 때 - 마찰에 의한 동력손실 증가, 온도 상승, 저항 증가에 의한 압력 손실 증가, 공동 현상(cavitation) 및 소음 발생, 작동유의 비활성화로 응답성 저하

점도가 너무 낮을 때 - 마모 증가, 용적효율 감소, 정밀조정 및 제어 곤란, 오일의 누설 증가, 압력 유지의 어려움

문 16. 방전와이어컷팅에 대한 설명으로 옳지 않은 것은?

① 와이어 재료로는 황동 혹은 텅스텐 등이 사용된다.

② 방전가공과 달리 방전와이어컷팅에는 절연액이 필요하지 않다.

③ 전극와이어와 피가공물 사이의 전기방전 시 나오는 열에너지에 의해 절단이 이루어진다.

④ 재료가 전기도체이면 경도와 관계없이 가공이 가능하고 복잡한 형상의 가공도 가능하다.

답 : ②

방전와이어커팅 시 절연액이 필요하다.

와이어컷 방전가공(WCEDM)에서는 일정한 장력과 이송을 이용하며, 전기방전에 의한 열에너지에 의해 절단 가공한다. 열변형 및 기계변형이 없고, 와이어는 1회용이다. 와이어 재료로는 황동, 텅스텐 등이 쓰인다.

문 17. 연삭숫돌에 대한 설명으로 옳지 않은 것은?

① 연삭숫돌의 연마재 입자크기가 크면 표면거칠기가 좋아지고, 소재제거율이 커진다.

② 연삭숫돌 표면의 마모된 입자들을 조정하여 날카로운 입자들로 새롭게 생성하기 위한 공정을 드레싱(dressing)이라고 한다.

③ 연삭숫돌을 날카롭게 할 뿐만 아니라 숫돌의 원형 형상과 직선 원주면을 복원하는 공정을 트루잉(truing)이라고 한다.

④ 연삭숫돌의 결합제는 연마입자들을 결합시켜 연삭숫돌의 형상과 조직을 형성한다.

답 : ①

입자크기가 크면 표면거칠기가 나쁘지만 소재제거율이 커서 거친 연삭에 쓰인다.

거친입도의 숫돌은 거친 연삭에 쓰이고 접촉면적이 클 때, 연성 재료에 쓰인다.

고운입도의 숫돌은 정밀 연삭에 쓰이고 접촉면적이 작을 때, 취성 재료에 쓰인다.

문 18. 인베스트먼트 주조에 대한 설명으로 옳지 않은 것은?

① 왁스로 만들어진 모형 패턴은 주형을 만들기 위해 내열재로 코팅된다.

② 용융금속이 주입되어 왁스와 접촉하는 순간 왁스 모형 패턴은 녹아 없어진다.

③ 로스트왁스공정이라고도 하며 소모성주형 주조공정이다.

④ 정밀하고 세밀한 주물을 만들 수 있는 정밀주조공정이다.

답 : ②

소실모형주조에 대한 설명이다. 인베스트먼트 주조에서는 왁스, 파라핀 모형을 내열재로 코팅한 후 가열하여 녹인 뒤 이를 빼낸 후 용융금속을 주입한다.

문 19. 냉동기 주요 장치들의 역할을 순환 순서대로 바르게 나열한 것은?

ㄱ. 토출된 고온, 고압 냉매 가스의 열을 상온의 공기 중에 방출하여 냉매액으로 응축시킴

ㄴ. 증발한 저온, 저압의 기체 냉매를 흡입․압축하여 압력을 상승시킴

ㄷ. 저온, 저압의 습증기(액체+증기)를 증기 상태로 증발시킴

ㄹ. 고온, 고압의 액체를 좁은 통로를 통해서 팽창시켜 저온, 저압의 냉매액과 증기의 혼합 매체를 만듦

① ㄱ→ㄴ→ㄹ→ㄷ

② ㄴ→ㄱ→ㄹ→ㄷ

③ ㄷ→ㄱ→ㄴ→ㄹ

④ ㄹ→ㄴ→ㄱ→ㄷ

답 : ②

냉동기의 작동은 ㄴ(압축기)→ㄱ(응축기)→ㄹ(팽창밸브)→ㄷ(증발기) 순이다.

문 20. 쾌속조형(RP, rapid prototyping)공정에 대한 설명으로 옳지 않은 것은?

① STL(stereolithography)은 광경화성 액체 고분자 재료에 레이저 빔을 직접 주사하여 고체 고분자로 각 층을 경화시켜 플라스틱 부품을 제작하는 공정이다.

② FDM(fused-deposition modeling)은 가열된 압출헤드를 통해 왁스 또는 폴리머 재료의 필라멘트를 필요한 위치에 녹여 공급하는 방법으로 모델의 각 층을 완성하는 공정이다.

③ SLS(selective laser sintering)는 이동하는 레이저 빔을 이용 하여 열 용융성 분말을 소결시키는 형태로 한 층을 형성하고 이를 적층하여 고형의 제품을 만드는 공정이다.

④ EBM(electron-beam melting)은 층으로 슬라이싱된 CAD 모델의 단면 형상대로 외곽선을 잘라 낸 시트 소재를 층층이 쌓아 올려 물리적 모델을 제작하는 공정이다.

답 : ④

LOM(laminated object manufacturing, 박판적층법)에 대한 설명이다. EBM은 티타늄/코발트크롬 금속분말에 전자빔을 소아 소결하는 공정이다.

'기출문제 해설 > [국가직 9급 기계일반]' 카테고리의 다른 글

| 【기계일반】2016 국가직 9급 기계일반 해설 (2) | 2022.01.28 |

|---|---|

| 【기계일반】2017 국가직 9급 기계일반 해설 (6) | 2022.01.27 |

| 【기계일반】2018 국가직 9급 기계일반 해설 (0) | 2022.01.27 |

| 【기계일반】2019 국가직 9급 기계일반 해설 (1) | 2022.01.26 |

| 【기계일반】2021 국가직 9급 기계일반 해설 (6) | 2022.01.24 |

댓글