2021년도 국가직 9급 기계일반 문제, 정답, 해설입니다. 질문, 오류 등 궁금사항이 있으면 댓글 남겨주세요.

<문제>

<전체정답>

14212 / 22413 / 33144 / 32213

<해설>

문 1. 용접기나 공작기계를 이용한 작업 시, 안전 주의사항에 대한 설명으로 옳은 것은?

① 선반 작업: 절삭 작업 중에 장갑을 착용해서는 안 된다.

② 연삭 작업: 회전하는 숫돌을 쇠망치로 강하게 타격하여 숫돌의 파손 여부를 확인한다.

③ 밀링 작업: 주축 회전수 변환은 주축의 이송 중에 수행한다.

④ 아크 용접 작업: 밀폐된 작업 공간에서는 KF94 마스크를 착용한다.

답 : ①

선반 작업 중 기계에 말려들어가지 않도록 장갑을 착용해서는 안 된다.

선반 작업 시 안전수칙 - 1)작업 전 기계상태 점검 2)보안경 착용 3)바이트는 짧고 단단하게 조일 것 4)기계에 말리지 않도록 장갑착용x, 옷소매 단정히 5)수시로 절삭 칩(chip) 제거, 이 때 압축공기가 아닌 브러시 사용 6)긴 물체 가공 시 방진구 사용

② 회전숫돌을 쇠망치로 타격 시 파손, 균열의 위험이 있다.

③ 회전수변환은 주축의 이송 중에 수행하지 않는다.

④ 용접 작업 시 용접보호구(방진마스크, 작업복, 작업화 등)를 착용해야 한다.

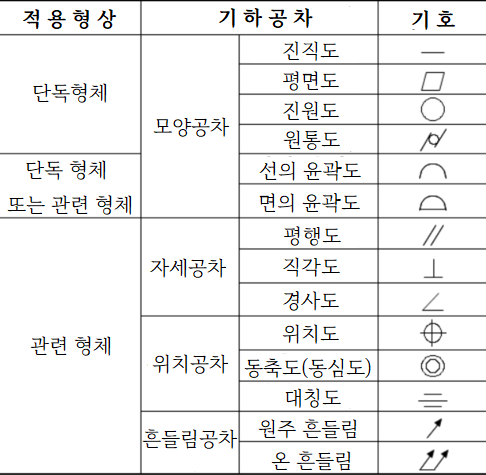

문 2. 기하공차와 기호의 연결이 옳지 않은 것은?

답 : ④

평행도에 해당하는 기호이다.

문 3. 산업용 로봇에서 링크, 기어, 조인트 등을 사용하여 인간의 팔과 손목 움직임을 구현하는 것은?

① 엔드 이펙터(end effector)

② 머니퓰레이터(manipulator)

③ 동력원(power source)

④ 제어시스템(control system)

답 : ②

산업용 로봇에서 사람의 팔과 유사한 기능을 하는 머니퓰레이터(manipulator)에 대한 설명이다. 머니퓰레이터는 팔(arm)과 손목(end effector)로 구성되어 있다.

문 4. 일반적으로 압전 세라믹 소재가 적용된 부품이 아닌 것은?

① 광섬유

② 음향 마이크

③ 스트레인 게이지

④ 수중 음파 탐지기

답 : ①

광섬유는 빛의 전반사를 이용하여 광통신에 쓰이는 소재이다.

압전 세라믹 소재는 전압을 가하면 이를 소리, 초음파 등의 기계적 에너지로 변환할 수 있고, 이를 다시 전기에너지로 변환시키기도 하는 소재이다. 음향 마이크는 이를 소리의 증폭에, 스트레인 게이지는 힘의 측정에, 수중 음파 탐지기는 소리에너지의 탐지에 적용한 것이다. 이외에도 가속도 센서, 스피커, 초음파 센서, 어군탐지기, 액추에이터 모터 등에 쓰인다.

문 5. 내열성이 좋으며 고온강도가 커서, 내연기관의 실린더나 피스톤 등에 많이 사용되는 것은?

① 인바

② Y 합금

③ 6 : 4 황동

④ 두랄루민

답 : ②

고온강도, 내열성 → Y합금(알루미늄계 합금 중 하나)에 대한 설명이다.

① 인바(invar)는 Fe-Ni계 합금이며 열팽창계수가 낮고 강성이 우수하여 구조용으로 쓰인다.

③ 6 : 4황동은 Cu와 Zn이 각각 60%, 40% 함유되어 있으며 값이 싸고 강도가 높아 많이 쓰이지만 내식성이 낮다.

④ 두랄루민은 Al-Cu-Mg-Mn계 합금이며 내식성과 강도가 우수하다.

문 6. 스테인리스강에 대한 설명으로 옳지 않은 것은?

① 크롬계와 크롬-니켈계 등이 있다.

② 석출경화형계는 성형성이 향상되나 고온강도는 저하된다.

③ 크롬을 첨가하면 내부식성이 우수해진다.

④ 나이프, 숟가락 등의 일상용품과 화학공업용 기계설비 재료로 사용된다.

답 : ②

석출경화형계는 Ni을 첨가하여 성형성과 고온강도가 향상된다.

※스테인리스강(stainless steel)

Fe에 Cr, Ni을 첨가하여 강한 보호피막을 형성하고 녹 발생을 없앤 강. 기호는 STS

Fe-Cr계 : 자성체이며, Cr을 첨가하여 내식성과 내산성 있다. 마르텐자이트계와 페라이트계가 있다.

Fe-Cr-Ni계 : 비자성체이며, Ni을 첨가하여 연성과 성형성이 좋고 강도가 크다. 오스테나이트계(대표적인 스테인리스강의 형태이며, 18%Cr-8%Ni의 구성성분을 가진다. 담금질이 아닌 냉간가공에 의해 경화된다.)와 석출경화계가 있다.

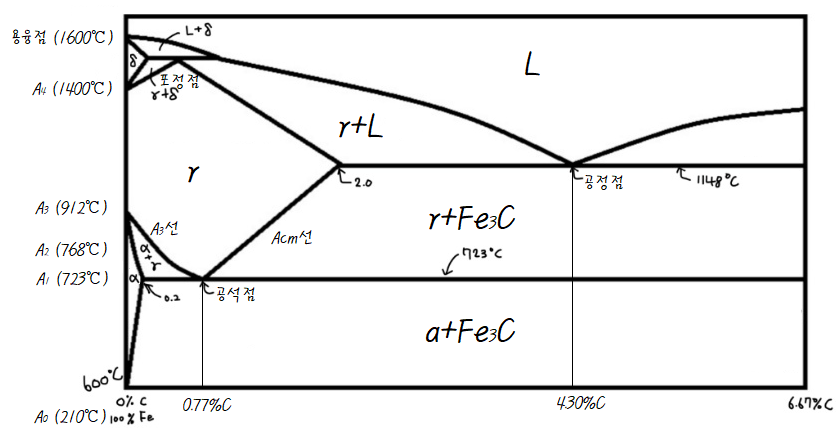

문 7. 강의 공석변태와 조직에 대한 설명으로 옳지 않은 것은?

① 시멘타이트의 탄소 함유량은 6.67%이다.

② 페라이트와 시멘타이트의 혼합 조직은 마르텐사이트다.

③ 공석 반응점에서 오스테나이트가 페라이트와 시멘타이트로 변한다.

④ 0.77% 탄소강을 A1변태온도 이하로 냉각하면 발생한다.

답 : ②

페라이트와 시멘타이트의 혼합 조직은 펄라이트다. 마르텐사이트는 철강을 담금질(quenching)했을 때 얻어지는 고강도 조직이며 공석변태와 관련 없다.

① 위 평형상태도에서 가장 오른쪽 지점이 6.67%C의 순수 시멘타이트 상태이다.

③④ 공석점은 0.77%C, 723℃(A1선)의 지점이며 여기서 냉각되면 오스테나이트(γ)가 α-페라이트와 시멘타이트(Fe3C)로 변한다.

문 8. 잔류응력(residual stress)에 대한 설명으로 옳지 않은 것은?

① 소재의 불균일 변형으로 발생한다.

② 추가적인 소성변형을 통하여 제거하거나 감소시킬 수 있다.

③ 외력이 제거된 상태에서 내력의 정적 평형조건이 만족하도록 분포된다.

④ 표면의 압축 잔류응력은 소재의 피로수명과 파괴강도를 저하시킨다.

답 : ④

인장잔류응력에 대한 설명이다. 압축잔류응력은 오히려 소재의 피로수명과 파괴강도를 향상시키며 이를 이용한 것이 숏피닝(shot peenign) 가공이다.

① 잔류응력의 원인에는 소성변형, 상변화, 온도구배가 있다.

② 잔류응력은 추가적인 소성변형이나 열처리 중 풀림(annealing)으로 제거할 수 있다.

③ 외력이나 열 등이 가해지지 않는 상황에서 압축응력과 인장응력이 평행을 이루도록 분포한다.

문 9. 용적식 펌프로 분류되지 않는 것은?

① 터빈 펌프

② 기어 펌프

③ 베인 펌프

④ 피스톤 펌프

답 : ①

터빈펌프는 비용적형(터보형) 펌프 중 하나이다.

※터빈의 분류

용적형 - 기어펌프, 베인펌프, 나사펌프, 피스톤(플런저)펌프

비용적형(터보형) - 원심펌프(터빈펌프, 벌류트펌프), 축류펌프, 혼류펌프

문 10. 적시 생산방식(just-in-time production)의 특징이 아닌 것은?

① 주문이 있을 때 부품과 제품을 생산하는 수요시스템(pull system)이다.

② 무재고 생산 또는 반복되는 대량생산 공정에 효과적이다.

③ 재고 운반 비용은 늘어나지만 부품검사와 재작업 필요성은 감소한다.

④ 생산을 허가하는 생산카드와 다른 작업장으로 운반을 허가하는 이송카드를 사용한다.

답 : ③

재고 운반 비용을 최소화한다.

※적시생산방식(just-in-time-production)

주문이 있을 때 부품과 제품을 생산하여 낭비를 최소화하고 원가를 절감하는 생산 시스템이다. 무재고 생산 또는 반복되는 대량생산 공정에 효과적이다. 재고 보관 및 운반, 폐기물 처리, 후작업 등의 불필요한 비용을 최소화한다. 생산을 허가하는 생산카드와 다른 작업장으로 운반을 허가하는 이송카드를 사용한다.

① 헐거운끼워맞춤

② 중간끼워맞춤

③ 억지끼워맞춤

④ IT끼워맞춤

답 : ③

축의 최소치수가 Φ100.15mm이고 구멍의 최대치수 Φ100.07mm보다 크므로 억지끼워맞춤이다.

문 12. 자동차 엔진에서 피스톤의 왕복 운동을 회전 운동으로 바꾸는 기계부품은?

① 차축

② 스핀들

③ 크랭크축

④ 플렉시블축

답 : ③

크랭크축에 대한 설명이다.

① 차축(axle)은 바퀴는 회전하지만 축은 고정되어 있으며 자동차의 앞/뒷바퀴, 철도, 자전거 허브 등에 쓰인다.

② 스핀들축(spindle)은 주로 비틀림 하중을 받으며 공작기계의 주축으로 쓰인다.

④ 플렉시블축(flexible shaft)은 유연한 재료를 사용하여 축방향을 비교적 자유롭게 하거나 충격을 완화시킬 수 있도록 한 축이다.

문 13. 선반 가공에서 발생하는 연속칩에 대한 설명으로 옳지 않은 것은?

① 취성이 높은 재료를 낮은 절삭속도로 가공할 때 발생한다.

② 연속칩이 생기는 경우 일반적으로 표면 거칠기 값이 작아진다.

③ 연속칩이 발생하면 칩이 공구에 감기는 문제가 발생할 수 있다.

④ 공구와 칩 사이의 마찰이 작으면 연속칩이 발생하기 쉽다

답 : ①

연속칩은 연성이 높은 재료를 높은 절삭속도로 가공할 때 발생한다.

※칩의 종류와 발생 조건

유동형(연속형)칩 - 연성재료를 고속절삭, 높은 경사각, 얕은 절삭깊이, 마찰이 작을 때

전단형(톱니형)칩 - 연성재료를 저속절삭, 작은 경사각, 깊은 절삭깊이

열단형(경작형)칩 - 점성이 있는 재료

균열형칩 - 취성재료를 저속절삭

② 연속형 칩이 가장 바람직한 칩의 형상이며, 표면거칠기가 양호하다(작아진다).

③ 연속칩이 발생할 때 칩이 길어져 공구에 감기는 문제가 발생할 수 있으며, 칩브레이커로 이를 방지한다.

문 14. 선삭용 단인 공구의 여유각에 대한 설명으로 옳은 것은?

① 칩 유동 방향과 공구 끝단의 강도를 조절한다.

② 양의 여유각은 절삭력과 절삭온도를 감소시킨다.

③ 공구강도와 절삭력에 영향을 미친다.

④ 공구와 공작물의 접촉 부위에서 간섭과 마찰에 영향을 준다.

답 : ④

여유각은 공구와 공작물표면 사이의 각으로, 여유각이 작으면 공구와 공작물 간의 간섭과 마찰이 커진다.

①③ 칩의 형성에는 공작물 및 공구의 재질, 절삭속도, 절삭깊이, 칩두께, 공구마찰, 경사각 등이 영향을 미친다. 여유각과는 관계 없다.

② 양의 경사각은 절삭력과 절삭온도를 감소시킨다. 여유각이 크면 공구마멸이 감소하나 공구강도가 약해진다.

문 15. 형단조에서 예비성형을 하는 목적으로 옳지 않은 것은?

① 후속 단조공정에서 금형 마모를 줄이기 위해서

② 후속 단조공정에서 제품의 품질을 향상시키는 단류선을 얻기 위해서

③ 후속 단조공정에서 플래시로 빠져나가는 재료의 손실을 최소화하기 위해서

④ 후속 단조공정에서 변형률 속도(strain rate)를 높여 유동응력을 줄이기 위해서

답 : ④

변형률속도(시간에 따라 변형률이 변화하는 값)과 유동응력(계속적인 소성변형이 진행되는 데 필요한 진응력값)은 비례한다. 높은 성형성과 원활한 금속유동을 위해 변형률속도를 낮추고 유동응력을 줄여야 한다.

※형단조에서 예비성형의 목적

1) 결함이 없는 재료유동(원하는 단류선)

2) 적절한 재료의 충전

3) 플래시로 인한 재료손실 최소화

4) 금형마모감소 및 수명 증가

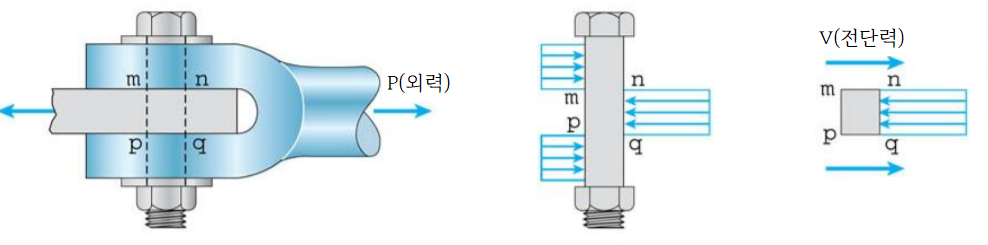

문 16. 결합용 기계요소인 핀(pin)에 대한 설명으로 옳지 않은 것은?

① 키 대신 사용되기도 하고, 코터가 빠져나오지 못하도록 고정하거나 부품의 위치를 결정하는 데 사용된다.

② 분할핀은 너트의 풀림 방지용으로 사용된다.

③ 주로 인장하중을 받아 파괴되며, 인장강도 설계가 중요하다.

④ 평행핀, 테이퍼핀, 분할핀 등이 있다.

답 : ③

핀은 단면에 평행한 방향으로 하중을 받기 때문에 주로 전단하중을 받는다.

문 17. 수평으로 설치된 평벨트 전동장치에 대한 설명으로 옳지 않은 것은?

① 벨트와 작은 풀리의 접촉각이 증가하면 최대 전달동력이 증가한다.

② 바로걸기의 경우, 장력 차로 인한 접촉각 감소를 방지하기 위해 긴장측이 위쪽에 위치하도록 회전 방향을 결정한다.

③ 가죽 평벨트를 사용하는 경우, 속도비를 일정하게 유지하기 어렵다.

④ 축 중심 간 거리가 먼 경우, 고속으로 벨트전동을 하면 플래핑(flapping) 현상이 발생할 수 있다.

답 : ②

바로걸기의 경우 긴장측이 아래쪽에 위치하도록 해야 접촉각이 증가하여 효율적으로 동력을 전달할 수 있다.

문 18. 사출성형에 대한 설명으로 옳지 않은 것은?

① 게이트는 용융 수지가 금형 공동으로 주입되는 입구이며, 하나의 금형 공동은 복수의 게이트를 둘 수 있다.

② 성형품의 수축결함을 방지하기 위해 사출 압력을 증가시키고, 성형 온도는 감소시킨다.

③ 열가소성 수지뿐 아니라 열경화성 수지를 이용한 제품 생산에도 사용될 수 있다.

④ 금형 내부에는 고온의 수지를 식히기 위한 냉각라인이 있다.

답 : ②

사출성형 불량 중 수축(shrinkage)은 성형수지의 온도를 높이고 사출압력을 높이고 제품두께를 얇게 하여 해결한다.

③ 열가소성 수지 - 압출성형, 사출성형, 블로우성형(취입성형), 열성형 / 열경화성 수지 - 사출성형, 전이(전사)성형, 압축성형

문 19. 미끄럼 베어링 재료의 요구사항으로 옳은 것은?

① 축과 베어링 사이로 흡입된 작은 외부 입자들은 베어링 표면에 흡착되거나 박힐 수 있어야 한다.

② 유막 형성을 억제하여 낮은 마찰력을 제공하여야 한다.

③ 열응력을 최소화하기 위해 낮은 열전도율을 가져야 한다.

④ 일반적으로 축 재료보다 높은 탄성계수를 가져야 한다.

답 : ①

외부 입자들이 베어링 표면에 흡착되거나 박히게 되면 내부로 침입하지 못하게 되어 오염을 방지하고 원활한 작동이 가능하게 된다.

② 유막이 형성되어야 마찰력이 작아진다. 일반적으로 고체의 마찰력보다 유체에 의한 마찰력이 작기 때문이다.

③ 열전도율이 낮으면 같은 열량에도 온도가 더 높게 상승하여 열응력(열팽창에 의한 응력)이 발생하게 된다.

④ 베어링의 탄성계수와 강도는 축 재료보다 낮아야 한다.

문 20. 표면 공정 작업에 대한 설명으로 옳지 않은 것은?

① 무전해도금법(electroless plating)은 외부 전류 없이 화학적 반응만으로 도금하는 것으로, 복잡한 형상의 부품에서도 균일한 도금 두께를 얻을 수 있다.

② 아노다이징(anodizing)은 전해공정을 통해 산화피막을 가공물에 형성하는 것으로, 알루미늄 표면의 내식성이 향상된다.

③ 스퍼터링(sputtering)은 원하는 증착재료를 고온 가열하여 기화시켜 가공물의 표면에 증착하는 방법이다.

④ 유기코팅의 방법 중 딥코팅(dip coating)은 부품을 액상 코팅 물질이 담긴 탱크에 담그고 꺼내는 공정으로 수행된다.

답 : ③

스퍼터링(sputtering)은 불활성기체를 전기장으로 이온화시켜 생기는 양이온을 증착재료(음극)에 때려서 재료의 원자가 튀어나와 모재표면에 응축되며 증착시키는 방법이다.

※표면처리법의 종류

1) 숏피닝, 물제트피닝, 레이저 숏피닝 : 숏을 재료에 반복적으로 투사. 압축잔류응력에 의 한 피로수명 향상

2) 롤러버니싱 : 롤로 부품표면을 국부적으로 냉간가공. 표면경도와 기계적성질 향상

3) 폭발경화법 : 폭약을 폭발시켜 높은 압력을 작용, 표면경도 향상

4) 클래딩 : 금속표면에 내부식성의 재료를 깔고 롤 등으로 가압하여 입히는 공정

5) 도금 : 금속표면에 미세한 금속입자를 바르고 입히는 공정

6) 표면경화법 : 침탄법, 침탄질화법, 청화법, 질화법, 화염경화법 등

7) 살돋움 경화법 : 소재의 면이나 모서리, 점에 내마멸성의 금속을 덧붙이는 공정

8) 용사법 : 봉재, 선재, 분말 형태의 재료를 용융시키고 압축공기 분무기를 사용하여 소재 표면에 용사하여 피복

9) 표면질감처리

10) 세라믹피복 : 고온, 전기적 저항성이 요구될 때 세라믹분말을 피복

11) 증착법 : 화학반응을 통해 피복 - 물리증착법(진공증착법, 스퍼터링, 이온도금법) 및 화학증착법

※스퍼터링 : 불활성기체를 전기장으로 이온화시켜 생기는 양이온을 재료(음극)에 때려서 증착재료의 원자가 튀어나와 모재표면에 응축되면서 피복층을 형성

12) 이온주입법 : 이온을 진공상태에서 가속시켜 침투

13) 확산피복법 : 합금원소들이 확산에 의해 침투

14) 전기도금법 : 소재는 음극, 도금재료는 양극

15) 무전해도금법 : 화학반응만을 통해 공작물에 니켈, 구리 등을 도금

16) 양극처리법(anodizing) : 소재표면에 산화층 형성 (소재를 양극으로 전해액에 전압)

17) 전환피복법(conversion coating) : 화학반응/전해반응으로 피복층 형성.

아연인산염 – 탄소강, 저합금강 / 수산염 – 스테인리스강과 고온합금

18) 채색법(coloring) : 화학반응, 전해반응, 가열 등을 통해 표면색을 바꾸는 방법

19) 용융도금법(hot dipping) : 소재를 도금재료의 용탕에 담갔다가 꺼내 얇은 피막을 입힘

20) 도기에나멜링(porcelin enameling) : 부식방지·절연용·고온용 금속을 유리물질로 피복

21) 유기질피복 : 유기질, 박막, 적층으로 피복

22) 도장 : 페인트. 전착법(정전기분무법) - 페인트입자 정전기적으로 대전, 균일하게 부착

23) 다이아몬드코팅 : 증착기술 이용

24) 다이아몬드성 탄소(DLC, diamond-like carbon) : 이온빔 증착공정

'기출문제 해설 > [국가직 9급 기계일반]' 카테고리의 다른 글

| 【기계일반】2016 국가직 9급 기계일반 해설 (2) | 2022.01.28 |

|---|---|

| 【기계일반】2017 국가직 9급 기계일반 해설 (6) | 2022.01.27 |

| 【기계일반】2018 국가직 9급 기계일반 해설 (0) | 2022.01.27 |

| 【기계일반】2019 국가직 9급 기계일반 해설 (1) | 2022.01.26 |

| 【기계일반】2020 국가직 9급 기계일반 해설 (3) | 2022.01.24 |

댓글