2021년도 국가직 7급 공무원 기계직 - 기계공작법 문제, 정답, 해설입니다. 질문, 오류 등 궁금사항이 있으면 댓글 남겨주세요.

<총평>

2021 국가직 7급 기계공작법 해설입니다. 현장에서 이를 풀었던 1인으로서 총평을 하자면 난이도 중 정도의 시험이라고 볼 수 있겠습니다. 사실 뒤의 자동제어와 기계설계의 충격이 너무 컸던 나머지 그리 눈에 띄는 난이도는 아니었다고 봅니다. 역시나 80%정도의 대부분의 문제들은 기출만 잘 공부했다면 쉽게 풀 수 있었던 문제들입니다. 기계공작법 특성상 나왔던 내용들이 반복해서 나오기 때문에 기출을 잘 분석하셨던 분이라면 70~90점 사이로 점수가 수렴했을 것이라 생각됩니다. 그 안에서는 얼마나 섬세하게, 또 치열하게 분석했는지, 또 운이 얼마나 좋았고 잘 찍었는지 등등이 영향을 미쳤을 것입니다.

눈에 띄는 문제들로는 15번과 17번의 계산 문제인데요, 평소에 단순히 재료제거율 등에 관한 간단한 계산 문제가 출제되었고 이번에도 그럴 것이라 생각했던 수험생들에게 상당한 난이도였습니다. 기어 호빙과 석출경화에 대한 내용도 까다로웠을 것이라 생각합니다. 또 입자물제트가공, 초기 길들임 기간(break-in period), 보링바(boring bar), 클린룸 등의 새로운 개념이 나오기도 했습니다.

<문제>

<전체정답>

14212 / 41343 / 12324 / 43313 / 14241

<해설>

문 1. 판재성형공정 중 전단(shearing) 가공이 아닌 것은?

① 디프드로잉(deep drawing)

② 블랭킹(blanking)

③ 랜싱(lancing)

④ 트리밍(trimming)

답 : ①

디프드로잉(deep drawing)은 굽힘 가공이다.

③ 랜싱(lancing) : 루버링(louvering)이라고도 하며, 전단가공의 일종이다. 펀치에 의해 재료의 일부를 전단하고 나머지 부분에서 굽혀 세우는 가공.

문 2. 제관법 중 이음매 없는 제품을 제작하기에 적당하지 않은 가공 방법은?

① 진원심주조(true centrifugal casting)

② 만네스만(mannesmann)압연

③ 맨드렐(mandrel)을 이용한 압출

④ 냉간롤성형(cold roll forming)

답 : ④

진원심주조, 만네스만 압연, 압출 : 이음매 없는 관을 제작할 수 있다.

④ 냉간롤성형 : 판재 등을 제작할 수 있으나 관 형태는 제작할 수 없다.

문 3. CNC 공작기계의 서보기구 제어방식에 관한 설명으로 옳은 것은?

① 반폐루프 시스템(semi-closed loop system)은 제어모터에서 지령한 펄스가 직접 기계에 전달되고 검출기와 피드백 장치가 없다.

② 폐루프 시스템(closed loop system)은 제어모터에서 지령한 펄스가 직접 기계에 전달되고 검출기의 검출 위치와 비교하여 그 편차량을 피드백한다.

③ 개루프 시스템(open loop system)은 정밀도가 높아 공작기계에 널리 이용되고 있다.

④ 개루프 시스템(open loop system)은 테이블의 위치를 직접 검출하는 대신 모터 또는 볼스크루의 회전각도를 검출하여 테이블의 위치를 계산한다.

답 : ②

① 개루프 시스템(open loop system)에 대한 설명이다.

③ 개루프 시스템은 정밀도가 낮아 현재 사용되지 않는다.

④ 반폐루프 시스템(semi-closed loop system)에 대한 설명이다.

문 4. 브로칭(broaching) 및 브로칭 머신(broaching machine)에 대한 설명으로 옳지 않은 것은?

① 일반적으로 브로칭은 단인공구를 사용한다.

② 생산성이 좋고, 절삭공구의 가격이 비싼 편이다.

③ 우수한 표면정도와 치수정확도를 갖는다.

④ 대개의 브로칭 머신은 공작물에 대해 브로치를 당긴다.

답 : ①

브로칭은 다인공구를 사용한다.

단인공구 : 선삭, 평삭, 형삭, 보링

다인공구 : 밀링, 브로칭, 드릴링

문 5. 금속재료의 소성가공 시 소재의 온도에 따른 공정 설명으로 옳은 것은?

① 열간가공은 냉간가공에 비해 제품의 치수정확도가 높다.

② 열간가공은 금속의 재결정온도 이상에서 가공이 이루어진다.

③ 냉간가공은 열간가공에 비해 소재의 형상을 변형시키는 데 필요한 동력이 작다.

④ 냉간가공은 0 °C 이하의 온도에서 가공이 이루어진다.

답 : ②

① 열간가공은 냉간가공에 비해 제품의 치수정확도가 낮다.

③ 냉간가공은 열간가공에 비해 소재의 형상을 변형시키는 데 필요한 동력이 크다.

④ 냉간가공은 재결정온도 이하의 온도에서 가공이 이루어진다.

문 6. 철금속에 대한 설명으로 옳지 않은 것은?

① 순철은 상온에서 용융 시까지 세 가지 다른 고체 상(phase)을 가지며 변태한다.

② 스테인레스강(stainless steel)은 일반적으로 크롬을 함유하며 높은 내부식성을 갖는다.

③ 회주철은 연성이 매우 낮은 취성 재료로 엔진블록 등에 사용된다.

④ 가단주철은 용융금속을 급속히 냉각해 생성하며, 경도와 취성이 크고 내마모성이 우수하다.

답 : ④

백주철에 대한 설명이다. 가단주철은 백주철의 장시간 풀림에 의해 만들어진다.

① 순철은 상온에서 용융 시까지 α철(강자성체, BCC)-γ철(상자성체, FCC)-δ(상자성체, BCC)철의 3가지 상을 가지며 변태한다.

② 스테인리스강은 탄소강에 Cr(크롬), Ni(니켈)을 첨가하여 만든다.

③ 회주철은 주철 중에서는 연성이 높은 편이지만, 기본적으로 주철이기 때문에 연성이 낮다.

문 7. 다음 설명에 해당하는 금속의 강화 원리는?

○ 미세입자를 형성시켜 전위의 이동을 막아 금속의 강도와 경도를 높여 주는 방법이다.

○ 과포화된 비평형구조로부터 강도를 얻는 방법이다.

○ 비철금속을 강화하는 데 사용되는 중요한 열처리 방법이다.

○ 시효경화라고도 한다.

① 석출경화

② 표면경화

③ 변형경화

④ 고용체강화

답 : ①

과포화된 비평형구조, 시효경화 → 석출경화에 대한 설명이다.

② 표면경화 : 금속재료의 표면을 물리적/화학적으로 경화시키는 방법이다.

③ 변형경화 : 금속재료가 가공, 변형되어 받아 경도, 강도가 증가하는 현상이다.

④ 고용체강화 : 금속재료에 합금원소를 가해 강화시키는 방법이다.

문 8. 금속재료의 특징에 대한 설명으로 옳은 것은?

① 탄소강의 탄소함유량이 증가하면 경도 및 연성이 감소한다.

② 알루미늄은 가벼운 비철금속으로 열전도성이 낮다.

③ 티타늄은 우수한 비강도와 내부식성을 갖는다.

④ 순수구리는 전기저항성과 열전도성이 낮다.

답 : ③

① 탄소강의 탄소함유량이 증가하면 경도가 증가하며 연성은 감소한다.

※탄소강에서 탄소량 증가 시 : 인장강도 증가, 항복강도 증가, 탄성계수 일정, 경도 증가, 인성 감소, 연성 감소, 연신율 감소, 단면감소율 감소, 강성 일정, 충격값 감소, 포아송비 일정, 용융점 감소, 열전도도 감소, 비열 증가, 열팽창계수 감소, 비중 감소, 내식성 감소, 전기저항 증가, 항자력 증가, 주조성 증가, 용접성 감소

② 알루미늄은 열전도성이 높다.

④ 순수구리는 전기전도도와 열전도성이 높고, 전기저항성이 낮다.

문 9. 연삭에 대한 설명으로 옳지 않은 것은?

① 강을 연삭할 때에는 연마입자재료로 탄화규소(SiC)를 사용하지 않는 것이 좋다.

② 소재제거율을 크게 하기 위해서는 큰 입자의 숫돌을 사용한다.

③ 표면 거칠기를 좋게 하기 위해서는 작은 입자의 숫돌을 사용한다.

④ 무른 금속을 연삭할 때에는 작은 입자와 무른 등급의 숫돌을 사용한다.

답 : ④

무른 금속을 연삭할 때에는 거친 입도, 결합도가 높은(단단한) 입자의 숫돌을 사용해야 한다.

문 10. 기어 호빙에 대한 설명으로 옳지 않은 것은?

① 호브와 공작물 소재의 회전운동과 함께 직선운동도 필요하다.

② 호빙에서는 여러 개의 절삭날이 소재의 이와 맞물려 가공된다.

③ 호빙가공에서 기어 이의 정확한 치수를 위하여 기어 소재가 각 치형가공 사이에 분할(index)되어야 한다.

④ 기어 호빙은 총형 밀링보다 높은 생산속도가 가능하다.

답 : ③

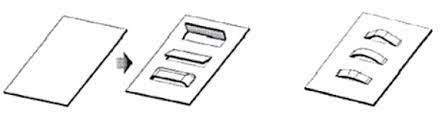

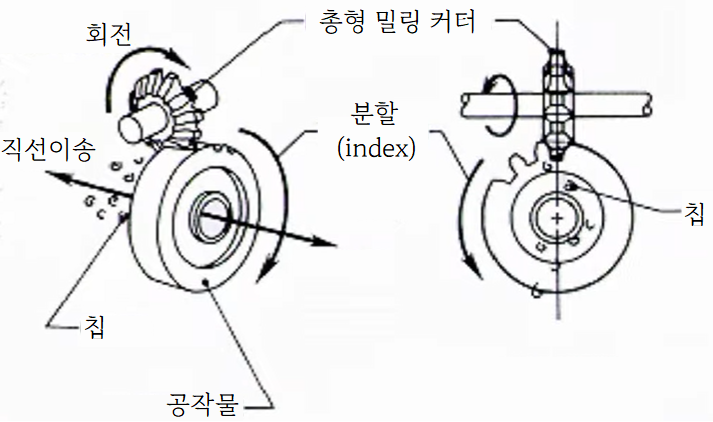

밀링(milling)의 총형커터를 이용한 기어가공 시 이의 홈 1개의 절삭이 끝나면 분할(index)을 통해 1피치만큼 회전시킨 후 다시 가공한다.

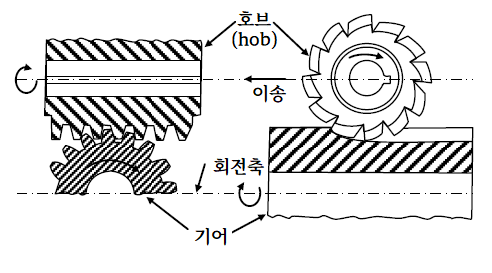

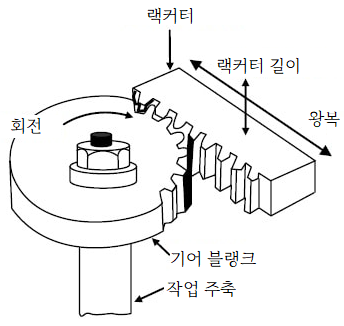

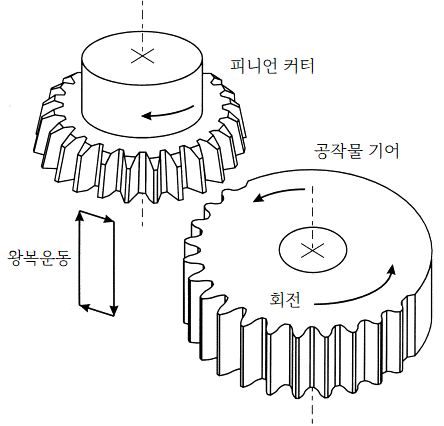

①② 아래 그림을 보면, 여러 절삭날이 이와 맞물려 가공되며 호브(hob)의 직선방향 이송 및 회전을, 그리고 기어 공작물의 회전이송을 통해 절삭이 이루어짐을 알 수 있다.

④ 기어 호빙은 총형 밀링보다 높은 생산속도가 가능하다.

※기어가공의 방법

1)밀링(milling) - 총형커터 또는 엔드밀커터를 이용한다. 주로 대형기어의 제작에 사용한다. 이의 홈 1개를 가공하면 분할대(index)를 사용하여 기어를 1피치만큼 회전한 후 다시 가공한다. 피치나 압력각이 바뀌면 다른 커터를 사용하여야 한다. 기어 이의 크기가 큰 경우에 사용된다.

2)호빙(hobbing) - 호브공구가 기어축에 평행한 방향으로 왕복이상 및 회전운동을 하며 절삭하고, 기어는 회전이송을 한다. 피치와 압력각이 같으면 잇수에 상관없이 계속 사용이 가능하다. 높은 생산속도가 가능하며 대량생산에 적합하다. 스퍼기어, 헬리컬기어 등을 제작할 수 있다.

3)창성법(generation method) - 랙커터, 피니언커터를 사용하는 방식이 있다. 인벌류트곡선을 이용한다.

3-i)랙커터(rack)를 사용하는 방식에는 마아그 방식(래크공구가 축방향으로 왕복운동, 기어는 회전이송과 축방향이송) 및 선더랜드 방식(래크공구가 축방향으로 왕복운동, 기어는 회전이송) 방식이 있다. 랙커터의 이끝높이와 이뿌리높이는 각각 가공되는 기어의 이뿌리높이와 이끝높이와 관계된다.

3-ii)피니언커터(pinion)를 사용 시 커터가 왕복운동, 기어가 회전이송을 한다. 내접기어의 가공이 가능하다.

4)주조기어 - 제작비가 저렴하지만 정밀도가 떨어진다. 대형기어의 제작에 사용된다.

5)전조기어 - 전조에 의한 소성변형을 이용하며, 전조공구로 기어소재에 압력을 가하면서 회전시켜 제작한다. 주로 소형기어의 제작에 사용한다.

이외에 압출, 소결, 드로잉가공, 프레스가공, 소결, 사출성형 등으로도 기어가공이 가능하다.

문 11. 원형이 완전치 않게 된 숫돌을 진원으로 만드는 공정은?

① 트루잉(truing)

② 드레싱(dressing)

③ 글레이징(glazing)

④ 로딩(loading)

답 : ①

① 트루잉 : 숫돌표면을 일정한 두께만큼 제거하여 형상을 다듬는 작업이며 드레싱도 같이 된다.

② 드레싱 : 숫돌 표면에서 로딩/글레이징이 일어난 부분을 제거하여 예리한 날이 나타나도록 하는 것.

문 12. 사형주조의 응고과정에서 발생하는 수축공간에 용탕을 보충하기 위해 설치하는 용탕 저장소는?

① 코어프린트(core print)

② 라이저(riser)

③ 주입구(gate)

④ 탕구(sprue)

답 : ②

용탕 보충 → 라이저(riser)에 대한 설명이다.

문 13. 미끄러짐을 방지할 목적으로 원통형 표면에 규칙적인 모양의 무늬를 새기는 작업은?

① 보링(boring)

② 드릴링(drilling)

③ 널링(knurling)

④ 나사절삭(threading)

답 : ③

널링(knurling)에 대한 설명이다.

문 14. 금속가공용 절삭 공구 재료가 갖추어야 할 조건으로 옳지 않은 것은?

① 높은 절삭열에서 고온 경도를 유지하여야 한다.

② 공작물과의 화학적 반응이 빠르게 이루어져야 한다.

③ 절삭 진동과 충격에 견딜 수 있는 인성이 있어야 한다.

④ 기계적 마모가 크게 발생하지 않도록 마찰계수가 작아야 한다.

답 : ②

공작물과의 화학적 반응이 일어나지 않아야 한다.(=반응성이 작아야 한다.)

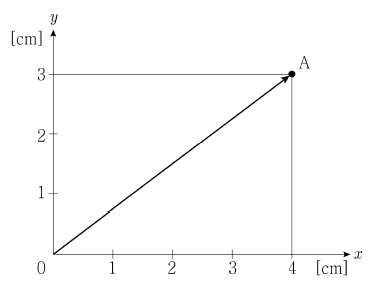

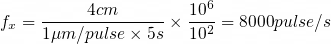

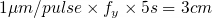

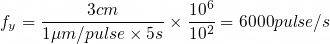

문 15. 그림과 같이 원점(0, 0)에서 점 A(4, 3)까지 이송 테이블을 1 cm/s의 속도로 이송하기 위한 수치제어장치 x축의 펄스주파수 fx [pulse/s], y축의 펄스주파수 fy [pulse/s]는? (단, 이송분해능(BLU)=1 μm)

fx fy

① 4,000 3,000

② 5,000 4,000

③ 7,000 5,000

④ 8,000 6,000

답 : ④

총 이동거리 : 5cm (피타고라스 정리에 의해)

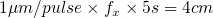

이동속도가 1cm/s이므로 총 5초가 걸린다. [이송분해능×펄스주파수×시간=이동거리]이므로

문 16. 주조 시 순금속과 합금의 응고과정에 대한 설명으로 옳지 않은 것은?

① 순금속은 융점과 응고점이 분명하므로 일정 온도에서 응고가 일어난다.

② 합금은 순금속과 달리 어느 정도의 온도 범위에 걸쳐서 응고된다.

③ 순금속의 응고 시 방위를 갖는 주상정 형태로 결정이 성장한다.

④ 냉각속도가 느리거나 국부적으로 응고시간이 길면 비정질 조직이 형성된다.

답 : ④

냉각속도가 빠르거나 응고시간이 짧으면 비정질 조직이 형성된다. 반대로 냉각속도가 느리거나 국부적으로 응고시간이 길면 결정이 형성된다.

※금속의 결정구조

단결정 구조 : 모든 입자가 규칙적인 형상을 하고 결정립계가 존재하지 않으며 방향에 따라 성질이 다른 이방성을 보인다.

다결정 구조 : 단결정을 이루는 부분들이 부분에 따라 결정립계를 이루어 존재하는 것을 말한다. 대부분의 금속이 응고되면 일반적으로 다결정체를 형성한다. 용융금속의 불순물은 주로 결정립경계에 축적되며 냉각 시 고용체를 형성한다.

비정질 구조 : 입자가 불규칙적으로 배열된 형태를 말하며 냉각 시 응고시간이 짧으면 형성된다.

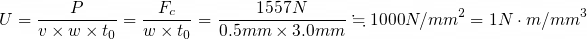

문 17. 직교 절삭(orthogonal cutting)으로 근사화한 절삭 가공 공정에서 절삭 속도 v =100 m/min, 미변형 칩두께 t0 =0.5mm, 절삭 폭 w =3.0mm이다. 절삭 주분력 Fc =1,557 N일 때 가공에 필요한 최소 동력(P)과 비절삭에너지(U)가 모두 옳은 것은?

P U

① 약 156 kW 약 1 N·m/mm³

② 약 156 kW 약 1 kN·m/mm³

③ 약 2.6 kW 약 1 N·m/mm³

④ 약 2.6 kW 약 1 kN·m/mm³

답 : ③

문 18. 입자물제트가공(abrasive water-jet machining)과 관련된 설명으로

옳지 않은 것은?

① 물제트에 실리콘카바이드나 알루미늄산화물 같은 연삭입자를 첨가하여 물제트가공보다 소재제거율을 증가시킨 가공법이다.

② 각종 두께의 금속, 비금속, 복합재료를 절단할 수 있다.

③ 열을 발생하는 공정으로 열에 민감한 재료에는 부적합하다.

④ 노즐을 루비, 사파이어, 카바이드기 복합재료로 만들면 노즐수명이 향상된다.

답 : ③

입자물제트가공에서는 열이 발생하지 않는다.

입자물제트가공(abrasive water-jet machining) : 물제트의 힘으로 비금속재료의 절단/버(burr)제거. 절단위치에 구멍을 미리 뚫어놓을 필요 없이 어느 지점에서나 시작할 수 있다. 열, 변형, 버(burr) 등이 생성되지 않는다.

문 19. 절삭공구의 파손 형태에 대한 설명으로 옳지 않은 것은?

① 공구의 마모는 초기 길들임 기간(break-in period)이 지나면 급속한 속도로 진행된다.

② 절삭력이 너무 크면 절삭날의 취성파괴가 일어난다.

③ 절삭온도가 너무 높으면 공구 날이 연화되어 소성 변형과 함께 예리한 날끝이 손실된다.

④ 절삭날은 점진적 마멸에 의한 파손 진행이 바람직하다.

답 : ①

공구의 마모는 초기 길들임 기간(break-in period)이 지나면 잘 진행되지 않는다.

절삭공구가 처음 사용되면, break-in period가 진행되며 마모가 생긴다. 이후 마모가 잘 생기지 않는 low-wear period 기간에 진입한다. 지속적으로 사용되다가 공구수명이 다하게 되면 rapid edge breakdown 기간으로 접어든다.

문 20. 일반적인 보링(boring)작업 및 보링머신(boring machine)에 대한 설명으로 옳지 않은 것은?

① 보링작업은 가공된 구멍을 보다 정밀한 치수와 형태로 확대 가공하는 것이다.

② 보링머신은 수평형과 수직형이 있고, 선삭, 면삭, 그루빙, 모따기 등 여러 종류의 작업을 수행할 수 있다.

③ 보링바(boring bar)는 절삭 중 진동을 흡수하기 위해 유연한 재질로 선정해야 한다.

④ 수직보링머신은 크고 무거운, 길이에 비해 직경이 큰 공작물에 보통 사용된다.

답 : ③

보링바는 진동을 줄이기 위해 강성이 높은 재질로 선정해야 한다.

문 21. 공구의 마모가 가장 적은 가공방법은?

① 전해가공

② 초음파가공

③ 방전가공

④ 선삭

답 : ①

전해가공에서는 공구의 마모가 일어나지 않는다. 초음파가공, 방전가공, 선삭에서는 공구의 마모가 일어난다.

문 22. 반도체 제조에 대한 설명으로 옳지 않은 것은?

① 클린룸의 청정도는 클래스(class) 등급으로 정의되며 클래스 10이 클래스 1000보다 청정하다.

② 화학기계적연마(CMP)는 웨이퍼를 연마하여 절단 작업에서 발생한 표면 결함 등을 제거하고 평탄화하는 공정이다.

③ 스퍼터링은 금속 증착에 사용되는 방법으로 진공상태에서 고에너지 이온이 목표물에 충돌하면서 원자가 튀어나와 웨이퍼에 증착되는 공정이다.

④ 산화는 박막 전체 혹은 특정 부분을 화학적으로 제거하는 공정이다.

답 : ④

식각(etching)에 대한 설명이다.

※클린룸의 청정도 클래스(class) 등급 :

가로×세로×높이가 30.48cm인 1입방 피트(ft³) 공기 중에 포함된 0.5㎛이상의 크기의 최대허용 입자 수.

1 ft³의 공기 중에 0.5㎛이상의 입자가 10개 이하인 청정공간은 클래스 10, 1,000개 이하인 청정공간은 클래스 1,000이며 클래스 10이 더 클래스 1000보다 더 청정하다.

문 23. 신속조형법(rapid prototyping) 중 공급되는 재료가 분말인 것은?

① 융해용착모델링(fused deposition modeling)

② 레이저선별소결(selective laser sintering)

③ 스테레오리소그래피(stereolithography)

④ 폴리젯(polyjet)

답 : ②

① 융해용착모델링(FDM) : 열가소성 플라스틱 필라멘트(광경화수지)를 녹였다가 분사하여 적층시킴.

② 레이저선별소결(SLS) : 플라스틱 분말에 레이저를 쏘아 소결.

③ 스테레오리소그래피(SLA) : 액상 광폴리머에 레이저빔을 쬐어 굳히고 적층시킴.

④ 폴리젯(PLJ) : 액상 광폴리머가 적층되자마자 자외선을 쏘아 용착.

문 24. 영구주형을 이용하는 주조공정으로 옳은 것만을 고른 것은?

ㄱ. 셸 주조(shell molding)

ㄴ. 로스트폼 주조(lost-foam casting)

ㄷ. 스퀴즈 주조(squeeze casting)

ㄹ. 원심주조(centrifugal casting)

ㅁ. 다이캐스팅(diecasting)

ㅂ. 인베스트먼트 주조(investment casting)

① ㄱ, ㄴ, ㅂ

② ㄱ, ㄹ, ㅁ

③ ㄴ, ㄷ, ㅂ

④ ㄷ, ㄹ, ㅁ

답 : ④

셸 주조 : 규사(SiO2)와 합성수지를 배합한 레진 샌드를 가열된 금속 모형에 융착시켜 만든 셀(Shell)형태 주형

로스트폼 주조 : 소모성 주형 + 폴리스티렌 모형

인베스트먼트 주조 : 소모성 주형 + 왁스나 파라핀 등을 내열재로 코팅한 모형

문 25. 절삭가공에 대한 설명으로 옳지 않은 것은?

① 연속형 칩(continuous chip)은 절삭속도가 작거나 경사각이 작은 경우에 주로 발생하며 가공면의 표면정도가 양호한 것이 보통이다.

② 구성인선(built-up edge)은 절삭가공이 진행되는 동안 공구 끝단에 공작물 재료가 공구면에 점진적으로 부착되어 형성된 층상의 생성물로 이를 감소시키기 위해 절삭속도를 빠르게 하고 경사각을 증가시킨다.

③ 톱니형 칩(serrated chip)은 티타늄과 같이 열전도도가 낮고 온도에 따라 강도가 급격히 변하는 금속재료의 절삭 시 주로 발생하며 전단변형률을 크게 받은 영역과 작게 받은 영역이 반복되어 있는 반연속형 칩이다.

④ 불연속형 칩(discontinuous chip)은 취성이 큰 재료나 단단한 개재물 혹은 불순물이 함유된 경우에 주로 발생하며 서로 분리되었거나 약하게 연결된 마디들로 구성되어 있다.

답 : ①

연속형 칩은 절삭속도가 높거나 경사각이 큰 경우에 주로 발생한다.

※칩의 형상과 발생 조건

유동형(연속형)칩 - 연성재료를 고속절삭, 높은 경사각, 얕은 절삭깊이, 마찰이 작을 때

전단형(톱니형)칩 - 연성재료를 저속절삭, 작은 경사각, 깊은 절삭깊이

열단형(경작형)칩 - 점성이 있는 재료

균열형칩 - 취성재료를 저속절삭

'기출문제 해설 > [국가직 7급 기계공작법]' 카테고리의 다른 글

| 【기계공작법】2020 국가직 7급 기계공작법 해설 (1) | 2022.01.14 |

|---|---|

| 【기계공작법】2019 국가직 7급 기계공작법 해설 (1) | 2022.01.14 |

| 【기계공작법】2018 국가직 7급 기계공작법 해설 (3) | 2022.01.14 |

| 【기계공작법】2017 생활안전분야 국가직 7급 기계공작법 해설 (3) | 2022.01.14 |

| 【기계공작법】2017 국가직 7급 기계공작법 해설 (4) | 2022.01.14 |

댓글