2017년도 국가직 생활안전분야 7급 공무원 기계직 - 기계공작법 문제, 정답, 해설입니다. 질문, 오류 등 궁금사항이 있으면 댓글 남겨주세요.

<문제>

<전체정답>

34124 / 24232 / 21333 / 34143

<해설>

문 1. 탄소강의 공석변태와 관련성이 없는 것은?

① 페라이트(ferrite)

② 시멘타이트(cementite)

③ 베이나이트(bainite)

④ 오스테나이트(austenite)

답 : ③

베이나이트는 탄소강의 항온열처리를 통해 형성되는 조직이다.

공석변태 : 고체↔고체+고체. 공석점(0.8%C, 723℃)에서 오스테나이트→펄라이트(α페라이트+시멘타이트)로 변태하는 과정을 말한다.

문 2. 상부 판재에 구멍을 만든 후 용가재로 그 부분을 채워 평판을 접합하는 용접은?

① 심용접(seam weld)

② 점용접(spot weld)

③ 홈용접(groove weld)

④ 플러그용접(plug weld)

답 : ④

구멍 → 플러그용접(plug weld)에 대한 설명이다.

문 3. 사형 주조에 사용되는 주물사가 갖추어야 할 요건으로 옳지 않은 것은?

① 냉각성이 좋을 것

② 내열성이 좋을 것

③ 성형성이 좋을 것

④ 통기성이 좋을 것

답 : ①

주물사는 열전도도가 낮아야(=냉각성이 낮아야) 한다. 주물사의 열전도도가 높으면 용융금속이 공동부를 채우기 전에 냉각되어 주조가 원활히 이루어지지 않는다.

문 4. 연삭숫돌의 경도를 의미하는 것은?

① 연삭입자의 경도

② 연삭입자의 결합도

③ 연삭입자의 조밀함

④ 연삭입자의 크기

답 : ②

연삭숫돌의 경도는 연삭입자의 결합도로 나타낸다. (EFG : 매우 연한 것 / HIJK : 연한 것 / LMNO : 중간 것 / PQRS : 단단한 것 / TUVWXYZ : 매우 단단한 것)

① 연삭숫돌의 경도는 연삭입자 자체의 경도와는 관련 없다.

문 5. 형단조(impression-die forging)에서 다음 설명에 해당하는 것은?

○ 금형 내부에 있는 소재에 높은 압력을 가한다.

○ 후가공으로 절단해야 한다.

① 리브(rib)

② 웹(web)

③ 필릿(fillet)

④ 플래시(flash)

답 : ④

플래시(flash)에 대한 설명이다.

플래시(flash)는 형단조 시 금형의 파팅라인(분리선) 상에서 압력에 의해 밖으로 유동하여 얇은 형상을 형성하는 것을 말한다. 가장 먼저 냉각되는 부분이며, 재료의 소재유동을 좋게 하고 완충역할을 한다. 단조 후 트리밍 가공을 통해 절단한다.

문 6. 절삭가공에서 구멍가공 공정에 대한 설명으로 옳은 것은?

① 트위스트 드릴은 본체(body), 선단(point), 생크(shank) 부위로 구성되며, 본체 부위의 가장 보편적인 2가지 유형은 곧은형과 테이퍼형이다.

② 드릴의 선단각(point angle)은 표준 드릴의 경우 118 °이며, 주철 가공의 경우 일반적으로 118 ° 이하이다.

③ 드릴링 다음에 실시하는 스폿페이싱(spot facing)은 접시머리나사 또는 리벳을 적용하기 위하여 적당한 자리를 제공하는 작업이다.

④ 널링(knurling)은 다인절삭공구를 사용하여 구멍 내면에서 소량의 재료를 제거하는 공정으로 기존 구멍의 다듬질 정도를 개선하는 데 사용된다.

답 : ②

① 드릴은 본체(body), 자루(=생크, shank)로 구성된다.

③ 카운터싱킹(counter sinking)에 대한 설명이다. 스폿페이싱(spot facing)은 볼트나 너트가 공작물표면에 닿는 자리를 가공하는 것을 말한다.

④ 다인절삭공구, 구멍의 다듬질 → 리밍(reaming)에 대한 설명이다. 널링(knurling)은 공작물의 손으로 잡는 부분이 미끄러지지 않도록 직선, 마름모 등의 패턴을 가공하는 작업이다.

문 7. 재료의 파괴(fracture)에 대한 설명으로 옳지 않은 것은?

① 취성파괴는 면심입방구조 금속에서는 잘 발생하지 않는다.

② 취성파괴는 일반적으로 온도가 낮고 변형속도가 높으면 잘 발생한다.

③ 연성파괴는 소재가 파단되기 전까지 상당한 소성변형이 발생한다.

④ 연성파괴는 일반적으로 인장상태에서 인장응력이 최대가 되는 면을 따라 발생한다.

답 : ④

연성파괴는 인장응력이 최대가 되는 면에 대해 45°만큼 기울어진 면을 따라 발생한다.

① 취성파괴는 면십입방구조(FCC)구조보다 조밀육방격자(HCP)구조에서 잘 일어난다.

연성파괴는 컵 앤 콘(cup and cone)파괴라고도 하며, 네킹에 의한 미세공동 및 균열이 발생한다.. 인장하중에 45도 방향으로 일어나며 취성파괴보다 큰 변형률에너지가 필요하다.

취성파괴 - 온도가 낮을수록 잘 일어나고 변형속도가 빠르다. 조밀육방격자(HCP) 구조에서 잘 일어난다.

문 8. 절삭공구의 치핑(chipping)에 대한 설명으로 가장 옳지 않은 것은?

① 절삭저항을 견디지 못하고 절삭날의 일부가 깨져 나가는 현상이다.

② 플랭크 마멸(flank wear)이 진행되면 날 끝이 약해져 치핑이 발생하기 쉽다.

③ 크레이터 마멸(crater wear)이 진행되면 날 끝이 약해져 치핑이 발생하기 쉽다.

④ 공구의 경사각과 여유각이 크면 치핑이 발생하기 쉽다.

답 : ②

플랭크마멸은 치핑과 관련이 없다.

치핑의 주된 원인은 단속절삭에 의한 기계적 충격과 열피로 현상이다. 크레이터마멸 부위가 공구 끝단으로 확장되면 공구 끝단이 약해져 치핑 발생의 원인이 된다.

문 9. 주조 공정에 대한 설명으로 옳지 않은 것은?

① 인베스트먼트 주조(investment casting)는 주물마다 매번 왁스 모형(pattern)을 제작해야 한다.

② 로스트폼 공정(lost-foam process)은 모형을 제거하기 위한 주형구배(draft)와 분리선(parting line)이 필요 없다.

③ 원심주조(centrifugal casting)는 코어가 필요 없고, 응고가 빠르거나 유동성이 큰 금속일수록 주형의 회전속도를 크게한다.

④ 저압주조(low pressure casting)는 낮은 곳에 위치한 용탕을 높은 곳에 위치한 주형 공동(cavity)으로 주입한다.

답 : ③

원심주조에서는 코어가 필요 없으며, 응고가 빠르거나 유동성이 작은 금속일수록 주형의 회전속도를 크게 한다. 반대로 응고가 느리거나 유동성이 클 경우 회전속도를 작게 한다.

문 10. 급속귀환기구(quick return mechanism)와 관계있는 공작기계로만 묶은 것은?

ㄱ. 셰이퍼(shaper)

ㄴ. 호빙머신(hobbing machine)

ㄷ. 선반(lathe)

ㄹ. 플레이너(planer)

① ㄱ, ㄷ

② ㄱ, ㄹ

③ ㄴ, ㄷ

④ ㄴ, ㄹ

답 : ②

평삭(planing)에 대한 설명이다. 평삭가공에는 셰이퍼(shaper), 슬로터(slotter), 플레이너(planer)가 있다.

※평삭가공의 3가지 특성 : 직선왕복운동, 급속귀환기구, 바이트 사용

문 11. 쾌속조형기술(rapid prototyping) 중 가열된 작업헤드(workhead)를 통해 열가소성 플라스틱 필라멘트를 녹여서 필요한 위치에 공급하는 방법으로 3차원 형상을 제작하는 기술은?

① STL(stereolithography)

② FDM(fused deposition modeling)

③ SLS(selective laser sintering)

④ EBM(electron beam melting)

답 : ②

융착모델링법(FDM, fused deposition modeling)에 대한 설명이다.

① streolithography(광조형공정) : 액상 광폴리머에 레이저빔을 쬐어 굳히고 적층

③ selective laser sintering(선택적레이저소결). 플라스틱분말에 레이저를 쏘아 소결

④ electron beam melting(전자빔용융). 티타늄/코발트크롬 금속분말에 전자빔을 소아 소결

문 12. 이종금속의 접합에 사용되는 용접으로 가장 적합하지 않은 것은?

① 일렉트로슬래그용접

② 폭발용접

③ 초음파용접

④ 확산용접

답 : ①

일렉트로슬래그용접과 같은 융접은 이종금속의 접합에 적합하지 않다.

※이종금속의 용접에 가장 적합한 용접법은 확산용접이고, 그 외에 초음파용접, 마찰용접 등 고상용접이 적합하다.

문 13. 드릴로 강관(steel pipe)에 구멍을 뚫을 때, 초기에 자리를 정확히 잡지 못해서 날 끝이 흔들리고, 이로 인해 정확한 자리에 구멍을 뚫지 못하거나 드릴이 휘어지는 현상이 발생한다. 이를 방지하기 위해 필요한 선행 공정으로 적절한 것은?

① 카운터싱킹(counter sinking)

② 스폿페이싱(spot facing)

③ 센터링(centering)

④ 카운터보링(counter boring)

답 : ③

센터링(centering)에 대한 설명이다.

문 14. 원통 컵의 딥드로잉(deep drawing) 공정에 대한 설명으로 옳지 않은 것은?

① 아이어닝(ironing)은 판재의 두께가 펀치-다이 간극보다 크면 두께가 얇아지는 효과이다.

② 귀생김(earing)은 판재의 평면이방성으로 인해 발생한다.

③ 한계드로잉비(limiting drawing ratio)는 블랭크 최대직경에 대한 펀치 직경의 비로 정의된다.

④ 역드로잉(reverse drawing)은 가공하중이 작아도 되고 재료는 연성이 증가된 것처럼 거동한다.

답 : ③

한계드로잉비는 펀치 직경에 대한 블랭크 직경(다이 직경)의 비의 최댓값을 말한다.

- 순수드로잉 : 블랭크홀더 지지력이 작으면 소재가 다이공동부로 빨려들어가 직경이 줄며 드로잉 진행

- 네킹(necking, 파단) : 블랭크홀더 지지력이 너무 클 때

- 다이-펀치 간극이 작으면 아이어닝효과, 너무 작으면 펀치에 의해 천공, 전단

- 다이-펀치 모서리반경이 너무 작으면 모서리부에서 파단

- 다이-펀치 모서리반경이 너무 크면 주름 발생

- 드로우비드(draw bead) : 지지력 역할. 불균질 유동하는 각통‧비축대칭 가공시 필수

- 커핑(cupping) : 컵의 형상으로 가공되는 과정. 단일공정

- 아이어닝(ironing) : 다이공동부로 빨려들어가는 판재 두께가 펀치-다이 간극보다 크면 두께가 얇아지면서 길어진다. 측벽이 균일하고 매끄럽게 된다.

- 귀생김(earing) : 판재의 평면이방성으로 인해 발생.

- 평면이방성(ΔR) : 판재의 방향에 따라 성질이 달라지는 것.

- 수직이방성(R) : 판재의 두께에 따라 성질이 달리지는 것. 두께방향 변형률에 대한 폭방향 변형률의 비로 나타낸다. R값은 인장시험을 통해 측정 가능. 압연방향과 이루는 각도에 따라 달라진다. R값이 높으면 성형성이 좋고 한계드로잉비가 커진다.

- 역드로잉 : 1차드로잉과 반대로 드로잉. 제품의 내외측이 바뀌며 연신율↑(바우싱거 효과)

- 재드로잉 : 1차드로잉과 같은방향으로 드로잉. 제품의 내‧외측 그대로.

- 딥드로잉의 공정변수 : 펀치/블랭크직경, 판재두께, 펀치-다이 간극, 블랭크홀더 지지력, 윤활, 펀치의 속도, 모서리반경

문 15. 압출공정에서 발생할 수 있는 결함으로만 묶은 것은?

ㄱ. 스캡(scab)

ㄴ. 파이프결함(piping)

ㄷ. 표면균열(surface cracking)

ㄹ. 세브론균열(chevron cracking)

ㅁ. 콜드셧(cold shut)

① ㄱ, ㄴ, ㄷ

② ㄱ, ㄹ, ㅁ

③ ㄴ, ㄷ, ㄹ

④ ㄴ, ㄷ, ㅁ

답 : ③

파이프결함, 표면균열(대나무균열), 중심부균열(쉐브론)은 압출결함에 해당한다.

ㄱ. 스캡(scab)은 주조 시 금속의 팽창이 크거나 일부 과열로 인해 얇은 금속 막이 부풀어올라 발생하는 결함이다.

ㅁ. 콜드셧(cold shut)은 주조 시 쇳물이 유동하다가 만났을 때 융합되지 않고 경계선이 생기는 결함이다.

문 16. 센터리스연삭(centerless grinding)에서 연삭숫돌의 축과 조정숫돌의 축 사이의 각도가 5 °이고, 연삭숫돌의 직경은 300mm, 조정숫돌의 직경은 100mm이다. 공작물과 조정숫돌 사이의 미끄러짐은 무시한다고 가정할 경우, 연삭숫돌의 회전속도가 2,000 rpm, 조정숫돌의 회전속도가 150 rpm일 때, 공작물의 축방향 이송속도[mm/min]는? (단, π =3.0, sin5 °=0.1로 계산한다)

① 1,500

② 3,000

③ 4,500

④ 6,000

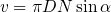

답 : ③

이송속도의 단위가[mm/min]이므로

(단, D, N은 각각 조정숫돌의 직경과 회전속도이고 α는 연삭숫돌의 축과 조정숫돌의 축 사이의 각도이다.)

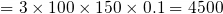

문 17. 단면이 원형인 빌릿을 이용한 압출공정에서 압출비의 정의는?

(단, Ao=초기 빌릿의 단면적, Af=압출품의 단면적이다)

답 : ④

압출비는 Ao/Af로 정의한다.

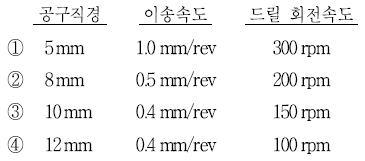

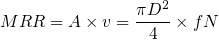

문 18. 드릴링 작업조건 중 소재제거율(material removal rate)이 가장 큰 것은?

답 : ①

① MRR=1875π [mm³/min]

② MRR=1600π [mm³/min]

③ MRR=1500π [mm³/min]

④ MRR=1440π [mm³/min]

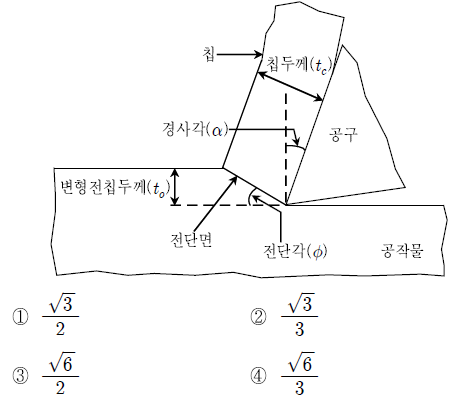

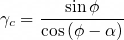

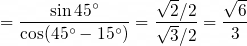

문 19. 다음 그림은 2차원 직교절삭을 나타낸 것이다. 여기서 경사각 α =15 °이고, 전단각 φ =45 °일 때, 칩두께(tc)에 대한 변형전 칩두께(to)의 비율 to/tc 값은?

답 : ④

문 20. 절삭공구의 마멸에 영향을 주는 주요 현상에 해당하지 않는 것은?

① 연마(abrasion)

② 확산(diffusion)

③ 탄성변형(elastic deformation)

④ 화학반응(chemical reaction)

답 : ③

탄성변형은 공구마멸과 관련이 없다.

※공구마멸의 5가지 주요원인

1)응착마멸(미끄럼마멸) : 전단파단에 의해 재료가 떨어져나감. 산화층이 있는 재료 또는 고경도재료 피복으로 방지

2)연삭마멸 : 경한 표면과 연한 표면이 미끄럼운동. 고경도재료 사용, 수직하중을 줄여 방지

3)확산마멸 : 고온,고압 하에서 원자가 칩, 공작물로 이동. 내열성 있고 열전도율 높은 공구 사용

4)부식마멸(=산화마멸,화학마멸) : 주위환경과 화학/전해작용. 내부식성이 큰 재료 사용

5)피로마멸 : 베어링 등. 응력/하중 감소로 방지

'기출문제 해설 > [국가직 7급 기계공작법]' 카테고리의 다른 글

| 【기계공작법】2019 국가직 7급 기계공작법 해설 (1) | 2022.01.14 |

|---|---|

| 【기계공작법】2018 국가직 7급 기계공작법 해설 (3) | 2022.01.14 |

| 【기계공작법】2017 국가직 7급 기계공작법 해설 (4) | 2022.01.14 |

| 【기계공작법】2016 국가직 7급 기계공작법 해설 (7) | 2022.01.14 |

| 【기계공작법】2015 국가직 7급 기계공작법 해설 (2) | 2022.01.14 |

댓글